Denkmal-Doping: der Umbau

In diesem zweiteiligen Haupt-Kapitel nun soll beschrieben werden, wie ich das im Originalzustand eher beschaulich befeuerte 220SEb Coupé ein wenig fahraktiver auszustatten gedenke - und was für einen Aufwand das im Detail bedeutet. Nochmals sei an dieser Stelle erwähnt, dass das dafür ausgesuchte Exemplar des stilistisch ikonischen und somit eigentlich unantastbaren W111-Zweitürers ein vor vielen Jahren "zeitwertgerecht repariertes" und im Fundzustand mehr oder weniger ausgebeintes Fragment war.

Ein "gutes" Auto hätte hieraus nicht mehr entstehen können, zu sehr hatten sich diverse Vorbesitzer an ihm versündigt, insbesondere mit wüsten Bratereien an seiner Blechhülle.

Bei mir aber bekommt das geschundene Coupé nochmal die Chance auf eine Wiederbelebung.

Einige Dinge notwendiger Anpassungsarbeiten habe ich schon im Kapitel der Instandsetzungen beschrieben. So wurde ja das komplette Fahrwerk, also Achsen, Dämpfer, Federung, Stabilisator und auch das Lenkgetriebe vom 280SE 3.5 übernommen. Das Gleiche gilt für die Bremsanlage. Somit ist gewährleistet, dass dem Leistungszuwachs von 120 auf 205 PS samt entsprechendem Drehmoment hinsichtlich Fahrsicherheit ausreichend Rechnung getragen wurde. Dank praktisch gleicher Bodengruppen von W111 und W108 ist dies auch relativ leicht hinzubekommen. Die Teufel aber, und davon nicht wenige, stecken wie immer im Detail...

Beengte Energiezentrale: der Motorraum

Ein potenter Achtzylindermotor stellt andere Ansprüche an seine Behausung als ein Sechszylinderaggregat, auch und gerade wenn letzteres zuerst drin war. Schon aus Prinzip.

Hat der 6-Ender beispielsweise die Starterbatterie gerne zu seiner Linken, so erwartet der V8 diese rechts von sich platziert. Da geht´s schon los...

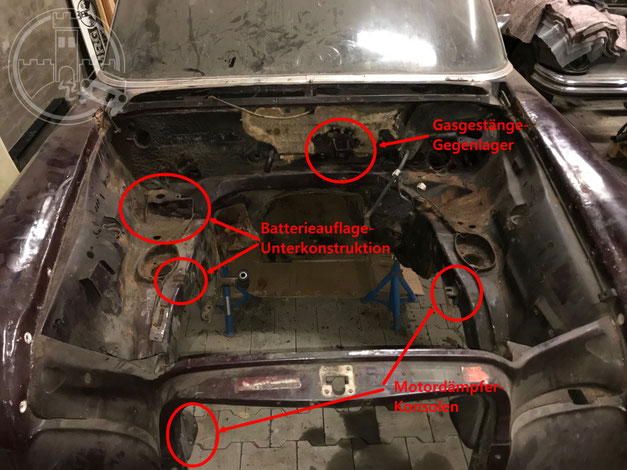

Hier ein Blick in den originalen V8-Stall des 280SE 3.5 W108.

Die benannten Teile werden herausoperiert und ins Coupé übernommen.

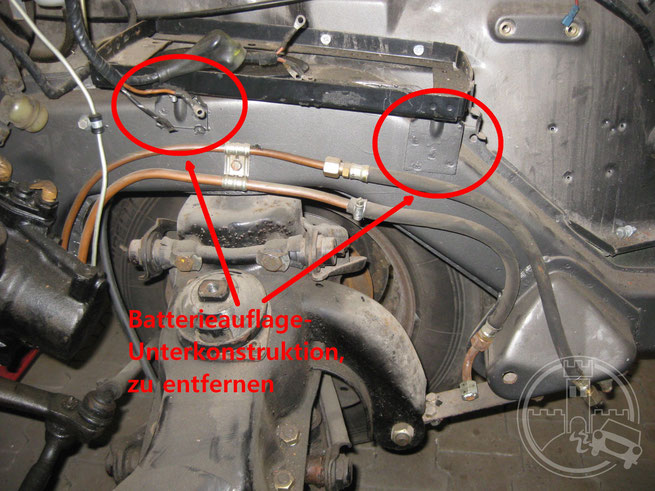

Im Coupè also erstmal die Sechszylinder-Batterieauflage links herausflexen, und die renovierte V8-Batterieauflage rechts einpassen (finale Befestigung geht erst nach Montage der darunter verlaufenden Bremsleitung fürs rechte Vorderrad):

Diese Befestigungskonsolen sind überflüssig bzw. störend und müssen daher rausgeflext werden.

Heraustrennen und Einpassen der W108-Batterieunterlage-Konsolen:

Auch stützt der hubgeräumigere Koloss sich beiderseits u.a. auf kleinen Stoßdämpfern ab, was wiederum entprechende Haltekonsolen an den Längsträgern voraussetzt, mit denen das auf geringzylindrige Bewohner ausgelegte Motorabteil nicht ausgestattet ist. Ob dies daran liegt, dass der Sechszylinder es aufgrund womöglich besserer Laufruhe auch gar nicht nötig hat, kann ich (noch) nicht beurteilen. Wir werden sehen.

Hier die Dämpfer-Konsolen:

Man kann es nur immer wieder betonen: wie gut, wenn man ein Spenderfahrzeug hat! Noch dazu, wenn es einen strukturell derart ähnlichen Aufbau besitzt! So findet man dort nicht nur den gewünschten Motor an sich vor, sondern auch dessen genaue Einbaulage, sowie sämtliche Peripherieteile und kann sie mehr oder weniger 1:1 übernehmen.Es hätte erheblichen Aufwand bedeutet, die Batterieauflage samt Unterbau, sowie die Konsolen für die beiden Motor-Dämpfer lose zu beschaffen. Zumal sie teilweise im Fahrzeug eingeschweißt sind, und die genaue Position nicht hätte abgenommen werden können, um sie exakt in den Coupé-Motorraum zu übertragen.

So aber konnte ich immer wieder die paar Schritte zwischen beiden Autos machen und nachmessen, kontrollieren, Bilder machen etc. etc. - wirklich extrem hilfreich! Ich habe die 108er Batterieauflage, sowie die linke Dämpferkonsole mangels Schweißgerät allerdings am Rahmen des W111 verschraubt, mittels Nietgewinde-Einsätzen. Das macht mir einen ausreichend haltbaren Eindruck. Auch das ebenfalls aus dem Spender herausgeflexte V8-Gasgestänge-Gegenlager an der Stirnwand wurde ins Coupé übernommen, aber das erfolgte zwecks exakter Positionierung erst später, also nachdem der zugehörige Motor an Ort und Stelle saß.

Das M116-Gasgestänge-Gegenlager, noch im W108

Weitere Modifizierungen des Coupé-Motorraumes waren zunächst (und auch später, s.u.) nicht vorzunehmen. Natürlich werden ggfs. neue Bohrungen für die Unterbringung vom V8-Zündschaltgerät und anderem Kleinkram gesetzt werden müssen, aber das ist nebensächlich und nicht besonders vorzubereiten.

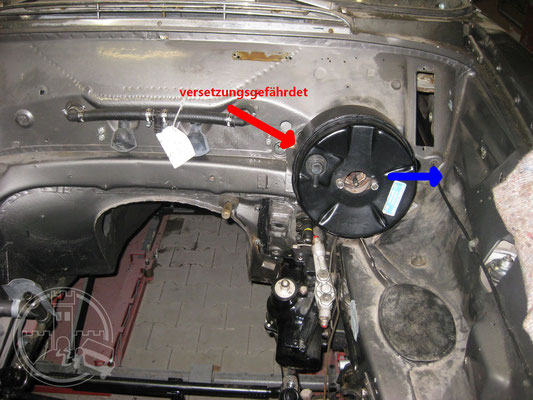

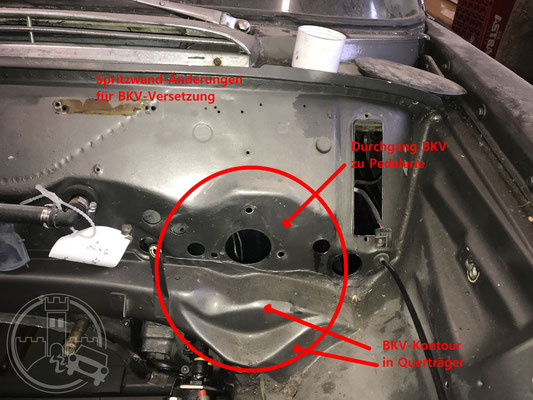

Im Vorfeld bei der Projekt-Recherche wurde von verschiedenen Seiten zu bedenken gegeben, dass der M116-V8 womöglich / sicherlich nicht in den frühen Sechszylinder-Vorbau passt, ohne den Bremskraftverstärker (BKV) zu berühren oder gar mit ihm zu kollidieren. Es müsse daher der BKV um mehrere Zentimeter nach links versetzt, und eine entsprechend gekröpfte Pedalerie eingebaut werden, so, wie es auch Mercedes mit Erscheinen des V8-Motors im W108/W111 tat. Was wiederum auch die Lenkung betreffen könnte.

Das wäre in der Tat eine nicht zu unterschätzende, strukturelle Modifikation im Bereich sicherheitsrelevanter Komponenten, die man wirklich erfahrenen Leuten überlassen sollte. Entsprechend sorgenvoll blickte ich diesem Thema entgegen, wollte mich aber der Situation erst dann stellen, wenn sie da ist, also der Motor einmal "anprobiert" wurde. Zum Glück habe ich diese Vorgehensweise gewählt, denn: die befürchteten Platzprobleme stellten sich nicht so ein!

Hier eine Änderung der BKV-Einbausituation vorzunehmen ist kein Routineeingriff, ganz zu schweigen von der Pedalerie-Struktur hinter diesem Blech, also im Innenraum!

Glücklicherweise blieb mir das alles erspart und somit ein potenzieller Showstopper weiträumig umschifft - puh! Warum, das erzähle ich weiter unten im Einbau-Kapitel.

Und so sieht der Technikraum im W111 fertig vorbereitet aus.

Der neue Kraftprotz kann samt Zubehör zur Anprobe einziehen!

Kabelhaftes Kupferchaos: die Elektrik

Wie schon bei der Flossenrestaurierung irgendwo erwähnt: ich hasse Elektrik. Und was man nicht gern macht, das kann man auch nicht richtig. Bei mir reicht es für den Hausgebrauch, also Lampen und Steckdosen anklemmen, ein (altes) Autoradio einbauen, aber dann hört es auch schon bald auf. Ich traue mir handwerklich einiges zu, aber zur Elektrik habe ich generell einfach keinen Draht, haha! Klingt komisch - ist aber so.

Bei der Flosse hatte ich das Thema elegant umgangen, indem ich mir einen nagelneuen Komplett-Kabelbaum nach Originalplänen einbaufertig und idiotensicher beschriftet anfertigen ließ. Den bekam dann sogar ich unfallfrei verlegt. Und den mitgelieferten Zuordnungsplan hüte ich wie eine Karte zum Schatz der Nibelungen!

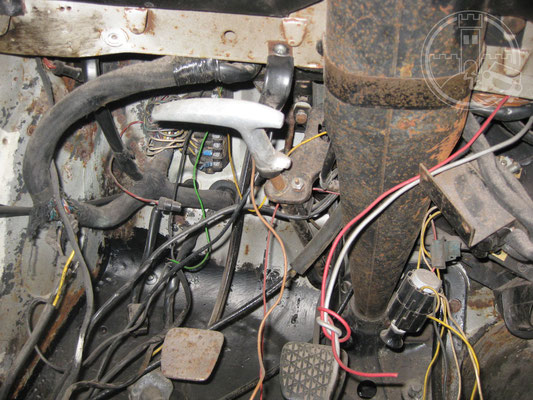

Bei diesem Projekt liegen die Dinge aber ja ganz anders. Da ist nix mit Bestellung. Denn hier wollen die Strippen eines 1964er W111 Sechszylinder-Coupés mit denen einer 1972er Achtzylinder-Limousine verlötet werden, um den Achtzylinder-Motor einer 1978er S-Klasse sicher gezündet und auch wieder abgestellt zu bekommen.

Zu allem Überfluss ist der W111-Kabelbaum auch noch heillos verbastelt und an einigen Stellen durchgescheuert, brüchig und schlicht verschmurgelt. Hier konnte ich mit etwas Glück einen recht guterhaltenen Ersatz, allerdings aus einem W112 Coupé, aufstöbern. Bis auf wenige Details (luftfederungsbedingt) unterscheidet der sich im Bereich Innenraum nicht von dem des W111. Und was den motorraumseitigen Teil der Kabelage angeht, so ist da ja eh die V8-Verstrippung einzubinden. Genau das aber ist neben der eigentlichen, mechanisch-technischen Umbauerei die größte Hürde in diesem Projekt - jedenfalls für mich.

Desolates Kupfer-Chaos aus verschiedenen Autos, das zu einem zuverlässig funktionierenden Nervensystem zusammenfinden muss.

Eine Herkulesaufgabe.

Oder noch ein potenzieller Projektverhinderer?

Mein Freund und W112-Kollege Winfried aus dem Landkreis München, der mein Projekt von Beginn an mit großem Interresse verfolgte und mich dabei so moralisch wie tatkräftig unterstützt, hörte sich meine Befürchtungen geduldig an. Und machte mir dann leichtsinnigerweise das Angebot, sich des Parts "Kabelbaum-Anfertigung" vollumfänglich anzunehmen. Ich war (und bin) geplättet, aber auch extremst erfreut über diese Selbstlosigkeit und habe keine Ahnung, wie ich mich jemals angemessen dafür erkenntlich zeigen könnte.

Natürlich nahm ich den Vorschlag sofort an, stolperte über die vom Herzen gepolterten Steine zum Teileregal und packte alle verfügbaren Alt-Kabelbäume, inklusive der Altteile aus den 300er Flossen sowie sämtlicher elektrischer Verbraucher, Schalter, Relaise etc. etc. in mehrere Kartons und schickte sie freudestrahlend ins bajuwarische Elektrorado.

Ab und zu benötigte Winfried noch ein weiteres Teil oder wir klärten Rückfragen zu Anschlussorten, verwendeten Geräten etc. Und was er dabei so an Kupferwurmbekämpfung durchklingen ließ, verfestigte bei mir nur die Erkenntnis, dass ich ganz gewiss an dieser Baustelle kläglich gescheitert und damit das Projekt an sich abgebrochen worden wäre.

Nach knapp einen Jahr, Anfang 2021, meldete Winfried schließlich, dass er so gut wie einbaufertig wäre. Sobald die dämliche Pandemiesituation -und natürlich mein eigener Umbaufortschritt- es ermöglichen, so der gefasste Plan, packt er sich sein Wohnmobil und kommt zu mir hochgefahren, um den gemeinsamen Einbau seines Kabelwerkes vorzunehmen.

Anfang Juni 2023, also dann doch nicht sooo bald, war es endlich soweit. Mit einigen Kartons und Kisten voller alter und neuer Kabelgewirre, sowie einigem Elektrikerwerkzeug und Verbrauchsmaterialien rückte Winfried an. Geplant waren 2 Tage konzentrierter Verlegearbeit. Ich nahm mir also einen Do. + Fr. Urlaub, sodass ggfs. auch der Sa. noch für Restarbeiten als Reserve zur Verfügung stünde.

Winfried fuhr am Sonntag(!) wieder ab - und wir waren noch lange nicht fertig. Wir hatten den Aufwand schlicht und deutlich unterschätzt. Dabei fing es so gut und motivierend an...

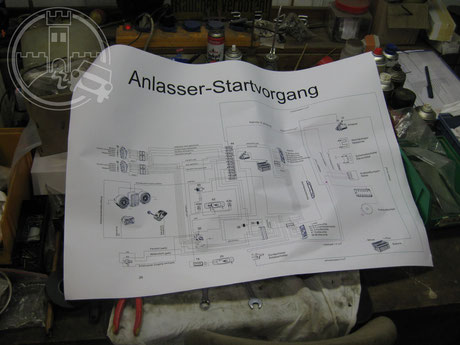

Gute Vorbereitung ist alles!

Winfried hatte alle relevanten Schaltpläne aller am Kabelbaum-Mix beteiligten Fahrzeuge zwecks schnellerem Durchdringen und Nachvollziehen auf DIN A2 ausgedruckt!

Wir gingen abschnittsweise vor. Denn hätten wir versucht, die komplette Verkabelung von Motorraum, Armaturenbrett samt Verbrauchern und Heck-Leitungssatz in einem Rutsch zu installieren und in Betrieb zu nehmen, hätte uns die Fehlersuche bei praktisch unvermeidbar auftretenden Kupferwürmern ganz sicher in den Wahnsinn getrieben.

Also wurde zunächst einmal nur der Motor verkabelt, um zu sehen, ob er überhaupt anspringt und (weiter)läuft. Wir erinnern uns: den Motor hatte ich in ausgebautem Zustand erworben, also ohne ihn je laufen gesehen zu haben. Es bestand somit trotz glaubhaft niedriger Kilometerleistungsangabe ein "gewisses Risiko", dass er in irgendeiner Form nicht in Ordnung ist. Zumal er seit seinem Ausbau schon wieder einige Jahre bei mir stillstand, bei gelegentlichem Durchdrehen per Hand. (Motor? Schon drin? Ja, und dessen Einbau wird weiter unten im Kapitel beschrieben ...!)

Zudem würde sich nun herausstellen, ob das komplett überholte Benzinpumpenpaket tut was es soll, und ob der Tank sowie alle Spritleitungen in Vor- und Rücklauf korrekt angeschlossen und dicht sind. So flossen nun erstmalig seit Projektbeginn 20 Liter feinsten Superplusses in den neuen Tank - ein erster, erhebender Moment!

Dann wurde eine fliegende Stromleitung zur Benzinpumpe verlegt, das Zündschloss lag auf dem Beistelltisch vorm Kühler, alles nochmal kontrolliert, und ein erster Schlüsseldreh gewagt, um mal zu hören, ob der Anlasser wohl einen Mucks tut.

Endloses Orgeln, Spotzen und Husten des Motors folgten - nicht! Zu unserer eigenen Verblüffung sprang der Motor beim ersten Schlüsseldreh einfach so an und lief - ohne jedes Störgeräusch oder irgendwelche Undichtigkeiten oder Rauchentwicklung, bei vollem Öldruck.

Sonores, kraftverheißendes Schnurren war zu vernehmen, aber kein Bläuen aus dem Auspuff oder sonstige Auffälligkeiten , welche ein Stirnrunzeln verursachen könnten.

Freudig-verwundert blicken wir uns an und staunten lachend. Ich konnte es kaum fassen. Wenn das mal kein vielversprechender Auftakt war!

Und wieder purzelten mir diverse Steine vom Herzen...

Das gab einen erheblichen Motivationsschub, und so machten wir uns daran, den Motorkabelbaum sauberer zu verlegen, und begannen mit dem Einziehen des Hauptkabelbaumes, nebst Installation des Sicherungskastens etc.

Und schon wie weiland bei der Flosse fragte ich mich wutschnaubend, was sich die Daimlers damals wohl dabei dachten, den kompletten Kabelstrang samt Steckern und sonstigem Gedöns durch ein versteckt liegendes 40mm-Loch in der Stirnwand ziehen zu müssen, in welchem zudem noch eine abdichtende Gummitülle steckt!!

Was dann folgte, ist der übliche Nervkram, der auch bei originalbelassener Verkabelung gern für Freude sorgt: Massefehler, zum Beispiel bei der Beleuchtung. Entweder korrosionsbedingt oder aus eigenem Unvermögen heraus. Sowas fraß unendlich Zeit und führte nach und nach dazu, dass unser ursprünglich gesteckter Zeitrahmen völlig gesprengt wurde. Wir wollten nicht pfuschen, weder beim sorgfältigen Verlöten von neuen Verbindungen oder neuen Pins & Ösen, noch bei der Umwicklung und Einfädelung der Stränge in diverse Bougierrohre. Und all das braucht halt seine Zeit.

Außerdem stellte sich heraus, dass der Heizgebläse-Lüfterflügel irgendwo schleift, bei bestimmter Drehzahl.

Oder dass das linke Küken am Heizungskasten leckt, wenn das Kühlwasser warm wird. Da muss ich nochmal bei. Das Schleifgeräusch werde ich aber wohl hinnehmen, um nicht den kompletten Heizungskasten nochmal ausbauen zu müssen.

(Einschub vom 24.10.2024: es war kein inkontinentes Küken, sondern eine leckende Schlauchverbindung an unzugänglicher Stelle. Somit blieb mir nichts anderes übrig, als das ganze Geraffel doch nochmal aus- und wieder einzubauen. Das nervende Lüfterrad habe ich dann natürlich auch gleich befriedet. Nun ist alles OK.)

Aber natürlich machten sich auch andere Mucken bemerkbar, die aus der Zusammenführung der unterschiedlichen Basis-Kabelbäume herrühren. So zum Beispiel die fehlende Verbindung zur Ladekontroll-Lampe im Kombi-Instrument. Oder das ungewollte wie dauerhafte Anliegen von Plus am Zündspulen-Vorwiderstand, was zu erheblicher Hitzeentwicklung an Selbigem führt. Oder die Fragezeichen bei der Zündschlossverdrahtung. Oder die spinnende Tankanzeige (immer randvoll, obwohl <20 Liter drin). Alle diese kleineren und größeren Problemchen sollte ich nun nach und nach unter Fern-Anleitung von Winfried ausmerzen.

Das Schöne am Coupé ist im Vergleich zur Flosse, dass man von Oben durch die großen Cockpit-Öffnungen im Armaturenbrett einen weiteren Zugangsweg hat, um dem Chaos darunter irgendwie Herr zu werden.

Außerdem muss ich noch die Kabelstränge für die Frontbeleuchtung und die Hupen anpassen und verlegen. Und den Zusatzlüfter am Kühler verdrahten. Und das Radio einbauen, nebst elektrischer Antenne. Und ein Kabel vom Rückfahrlichtschalter am Getriebe zum Heckleitungs-Kabelbaum bauen und verlegen. Und und und...

Wenn man dabei wenigstens in entspannter oder auch nur annähernd bequemer Position/Haltung arbeiten könnte! Aber naja, irgendwas ist halt immer - warum nicht auch Rücken?

Was freue ich mich auf den Fahrgenuss, irgendwann!

UPDATE 26.10.2024:

Es dauerte dann aber doch noch ein gutes Jahr, bis ich soweit war, dass ich das Thema Elektrik als nahezu abgeschlossen betrachten konnte. Wenn man nur 1 Abend pro Woche zum Schrauben kommt und sich immer wieder erst neu eindenken muss, zieht es sich halt. Andererseits wurde die Woche dazwischen natürlich auch immer wieder dazu genutzt, aufgetretenen Problemen ("warum, verdammt nochmal, haut´s mir jedes Mal die Sicherung weg, wenn ich die Nebellampen einschalte !?!") in Ferndiagnose mit Winfried zu bekaspern, fehlende Teile oder Materialien zu beschaffen usw.

Auch wollte noch der eine odere andere Schalter, die Hupen und sonstige E-Verbraucher aufgearbeitet / überholt werden. Großes Thema mit viel Zeitverlust war zum Beispiel der Drehzahlmesser (DZM). Dieser ist im Coupé eines der beiden großen Rundinstrumente des Cockpits, somit kein verzichtbarer Zusatz-Schnickschnack wie in der Flosse (die keinen DZM ab Werk besitzt), sondern halt "wichtig".

Da klar war, dass der ursprüngliche 6-Zyl.-DZM nicht weiterverwendet werden kann, hatte ich einen vom 8-Zyl.-Coupé schon sehr früh und zu halbwegs erträglichem Kurs (also nicht vierstellig wie oft zu sehen) besorgt.

Das war auch gut so, doch wies er eine besondere Eigenschaft auf: er ist eine frühe Ausführung (A 000 542 88 16), die mit einem sogenannten Vorschaltgerät (VSG) von Bosch betrieben werden muss, damit er nicht nach kurzer Zeit vom Zündstrom zerschossen wird. Im Grunde ist das VSG eine Art Trafo, mit der Bosch-Nummer 0227 990 001.

Dieses VSG sieht aus wie ein stinknormales Blinkrelais, siehe unten.

Der DZM dagegen ist nicht nur schön, sportlich und von imposanter Größe & Präsenz im Cockpit, sondern vor allem zu teuer um ihn per Zündstrom zu grillen. Das mit dem VSG muss also funktionieren, und zwar auf Anhieb.

Leider ist nur der exorbitant hohe Preis des VSG korrelierend mit seiner hochtrabenden Bezeichnung, und nicht seine Funktion, geschweige denn seine Erscheinung. Der hohe Marktwert in deutlich dreistelliger Höhe selbst für gebrauchte Exemplare resultiert daraus, dass Bosch das Teil seit vielen Jahren nicht mehr produziert, Alternativen anderer Hersteller nicht existieren, und vor allem: dass das Ding auch im Porsche 911 der frühen 70er Jahre verbaut ist. Noch Fragen...?

Ich fand schließlich bei Ebay ein Gebraucht-Exemplar in England, und nachdem ich den Verkäufer dazu bringen konnte, es mittels Messanleitung auf Funktionstüchtigkeit zu prüfen und dies mit Bildern zu belegen, habe ich es zähneknirschend für knapp 200€ inklusive Versand & Zoll (danke, Brexit!) erworben.

Nun hätte es losgehen können, doch jetzt musste mir Winfried erstmal eine passende Verdrahtung für DZM & VSG ersinnen und anfertigen. Das war nicht so trivial wie es sich anhört, und Fehlversuche mit dem Ergebnis eines verbratenen DZM und / oder VSG galt es ja tunlichst zu vermeiden.

Trotz aller Vorsicht und Absicherungen gelang es uns jedoch nicht, den DZM zur Anzeige einer wenigstens falschen Drehzahl zu bewegen. Klar war nur: die Verdrahtung müsste stimmen, und das VSG ist auch i.O., wie ich selbst noch mehrmals nachmaß. Also kamen Zweifel am DZM auf. Schließlich schickte ich DZM und VSG zu einem Tachodienst zur Bestandsaufnahme.

Von dort allerdings bekam ich statt einer Diagnose das Angebot, den DZM einfach so umzubauen, dass er ohne VSG funktioniere. Zu einem durchaus angemessenen wie moderaten Preis. Ist wohl gängige Praxis und wenig Aufwand, sagte mir der Mann. Nun denn, dann eben so. Mit dem Verkauf des nun obsoleten VSG bekomme ich diese Kosten jedenfalls wieder herein. Na also.

Nun noch die Verdrahtung final angepasst und den modifizierten DZM angeschlossen. Und siehe da: er zeigt jetzt tadellos die entsprechende Vitalfunktion des Motors an. Sehr schön!

Der Rest der Elektroinstallationen war dann eher Fleißarbeit und recht untückisch. Einige Masseproblemchen an den Rückleuchten, Einbau des frisch überholten Becker Europa TR nebst elektrischer Hirschmann-Antenne, Beleuchtung der Instrumente erfrischen, Bremslichtschalter justieren, Kabelstränge sortieren und im Armaturenbrett verstauen und ein paar kleinere Hürden bei denen mir Winfried helfen konnte, etc.

Nur die Tankanzeige spinnt immer noch ein bisschen. Egal.

Eine echte -und echt ungeliebte- Groß-Teilbaustelle des Projektes ist nun endlich quasi abgeschlossen, herrlich!

Skalante Zifferpartie: das Tachometer

Eine kleine Bastelarbeit für den heimischen Küchentisch war die Verpflanzung des Tachos aus dem 280SE 3.5 in das Coupé. Warum ein anderer Tacho benötigt wird, ist klar: die Übersetzung (Wegstreckenzahl) im 220SE ist eine andere als beim 280SE 3.5, der noch dazu eine "längere" Hinterachse hat.

Und, noch viel wichtigerer Unterschied: die Skala reicht nur bis 210km/h! Das reicht doch nie!

Natürlich kann man im virtuellen Ersatzteilmarkt auch einen richtigen 280SE 3.5-Coupé-Tacho erwerben, aber aufgrund des anhaltenden Hypes um dieses Topmodell liegen die Preise für jedes seiner spezifischen Teile auf absurd hohem Niveau. Das sah ich nicht ein, der ganze Spaß wird eh schon teuer genug. Darum entschloss ich mich, die Mechanik samt Skalenscheibe des W108-Tachos in das W111-Tachogehäuse zu transferieren.

Dazu müssen ein paar Störkonturen (Skalenbefestigungen) abgeflext und der dadurch entstandenen Labilität mit Heißkleber begegnet werden. Auch die Bohrungen zur rückseitigen Befestigung im W111-Gehäuse müssen neu gebohrt werden. Der Chromring wurde durch ein Neuteil ersetzt, ihn sauber draufzubördeln war mangels Routine eine der schwierigeren Aufgaben.

Fertig!

Und schon ...

... einige(!) Hunderter gespart!

Nun gut, es gibt da noch zwei, drei Fragezeichen: der rückseitige Anschluß der Tachowelle sitzt nun im genau entgegengesetzten Winkel - mal sehen wie das im Coupé-Cockpit platzmäßig hinhaut. Und ob der Tacho am Ende auch korrekt anzeigt wird sich noch herausstellen müssen, da ich ja eine längere 3,46er statt der zugehörigen 3,69er Hinterachse einbaute. Und: weil nun ein BMW-Getriebe dazwischen sitzen wird. Na wenn schon - zur Not wird halt ganz am Schluss nochmal eine Umkalibrierung beim Tachodienst vorgenommen oder ein passendes Zwischengetriebe in die Tachowelle gesetzt. Mit solchen Kleinigkeiten muss ich mich jetzt noch nicht beschäftigen. Apropos: der Tageskilometerzähler des 108er-Tachos war aufgrund seiner "herausragenden" Bauform nicht ins 111er Gehäuse zu bringen. Ein für mich leicht verschmerzbarer Verlust. Der Stellknopf in der Tachoscheibe ist somit nur noch Attrappe. Na und?

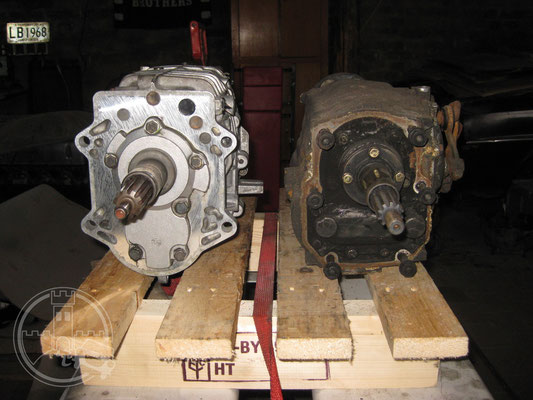

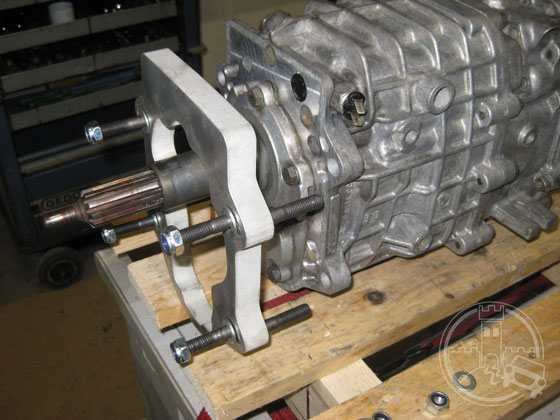

Echte Zwitterpartie: die Getriebeglocke

Das nun ist der eigentliche, wirklich größte Knackpunkt des Projektes: wie finden bayerische Schaltbox und schwäbisches Triebwerk zueinander, ohne dass sie sich dabei die Zähne ausbeißen? Letzteres war zunächst mein Schicksal, denn es schien eine beinahe unmögliche Aufgabe, zumindest für einen Gelegenheitsschrauber wie mich.

Im weltweiten Netz stößt man auf einige wenige Beispiele solcherlei Umrüstungen von V8-Benzen auf das Getrag 265-Getriebe. Aber wie schon im Einführungskapitel erwähnt, wurde dort stets unter anderen technischen und/oder monetären Bedingungen verfahren, z.B. andere Motoren verwendet, etc... .

Auch bot Mercedes-Tuner AMG schon in den 70/80er Jahren solche Umbauten an, und zwar unter Verwendung eigens dafür konstruierter Getriebeglocken. Der Spaß war entsprechend kostspielig und somit extrem selten durchgeführt worden. Folglich sind derlei Super-Spezial-Glocken auch nie etwas gewesen, was man auf dem nächstgelegenen Schrottplatz hätte ergattern können. Deshalb gab es auch mal vor einigen Jahren eine privat initiierte Nachguss-Aktion, aus der eine Handvoll Rohlinge hervorgingen, die aber natürlich sofort und restlos an die beteiligten Personen verteilt wurden. Hier herrscht also ein echtes Teile-Vakuum.

Die "handelsübliche" Adapterplatte, wie sie so oder in ähnlicher Ausformung für Sechszylinder-Umbauten angeboten wird.

Eine 20mm starke Adapterplatte wie sie bei den Sechszylinder-Modellen quasi in plug´n play- Weise angewendet wird, scheidet aufgrund der anderen Geometrien beim V8 leider ebenfalls aus: der Wellenzapfen des Getriebes würde dann nicht mehr bis ins Pilotlager der V8-Kurbelwelle reichen, wegen genau dieser 20mm. Außerdem fluchten die Bohrungen /Bolzen nicht, sie passen so nur in die 6-Ender-Peripherie. Was also tun?

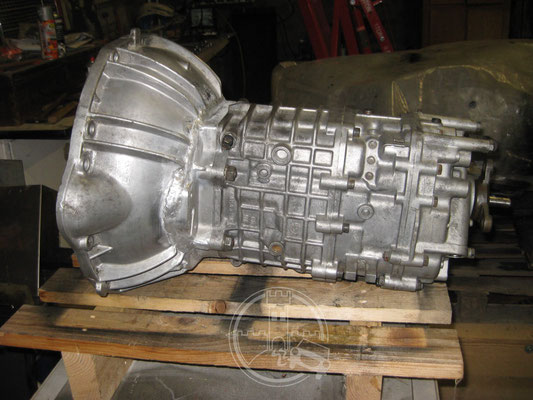

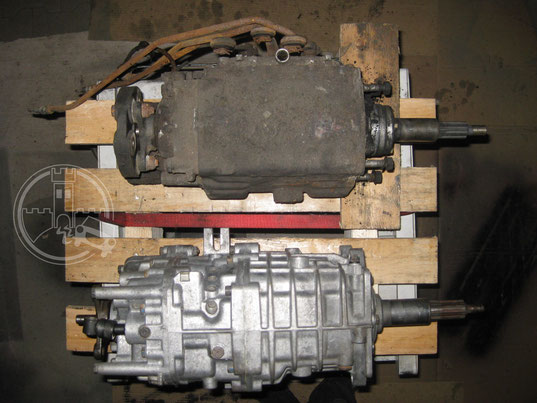

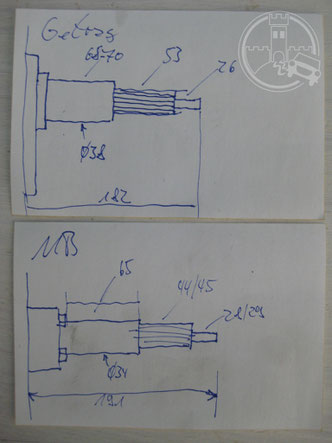

Im direkten Vergleich: oben das originale MB-V8-Viergang- und unten das BMW-Fünfgang-Getriebe Getrag 265/6.

Interessanterweise sind sie ab Werk beide mit einer 168mm tiefen Glocke bestückt. Und genau das ist der Haken: setzt man eine Adapterplatte dazwischen, fehlt deren Stärke am Ende der Länge des Wellen-Führungszapfens. Aber nur beim V8.

Hinzu kommt, das die Eingangswelle beim Getrag etwa 9mm kürzer ist, als die des MB-Getriebes. Das verschärft die Sache noch: die eh schon kürzere Welle wird durch jede Art von Zwischen-Adapterlage, egal welcher Stärke, noch kürzer im Sinne ihres Führungszapfens am Ende, der ja bis in das Pilotlager reichen muss.

Einfach die Mercedes-Glocke getriebeseitig um die Stärke der Adapterplatte, also 20mm kürzen/abfräsen?

=> Geht nicht, zu wenig Fleisch vorhanden, das wird zu instabil.

Dünnere Adapterplatte anfertigen und Glocke nur entsprechend weniger abfräsen?

=> Zweifacher Aufwand mit doppeltem Ungenauigkeitsrisiko und absehbar beidseitig reduzierter Stabilität.

Eine 20mm-Verlängerung auf den Wellenstumpf aufschrumpfen/schweißen/kleben?

=> Erneut ein Genauigkeits- sowie ein Haltbarkeitsrisiko, zudem mit Fragezeichen bezüglich ausreichendem Arbeitsweg des Ausrücklagers.

Motorflansch abfräsen?

=> Auch wieder ähnliche Risiken wie zuvor...

Ich habe mehrere Monate über diesem Thema gebrütet, mit einschlägig erfahrenen Kollegen in Niedersachsen, Rheinland-Pfalz, Bayern und Holland diskutiert, skizziert, gemessen, Ideen verworfen und wieder aufgenommen.

Viele Male war ich mit Messwerkzeugen an den Getrieben zugange und verglich, notierte und kritzelte.

Man kann es auf vielerlei Wegen versuchen - ein Fehlschlag-Risiko bleibt immer.

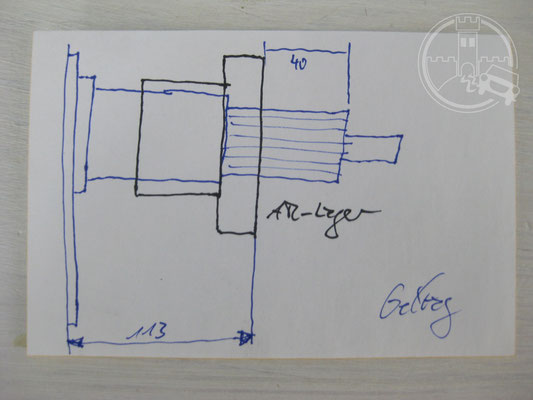

So entschied ich mich am Ende, meine Mercedes- und BMW-Glocken zum technisch einschlägig bewanderten UND ausgerüsteten Kollegen Olli nach Süddeutschland zu schicken. An ihn kam ich durch Stöbern in einschlägigen Foren und eine Kontaktvermittlung darüber. Olli sägte die beiden Glocken auseinander und schweißte die getriebeseitige BMW-Hälfte an die motorseitige MB-Hälfte, fertigte also besagte Zwitterglocke.

Dies ist nicht nur diffizil weil es sich um Aluminium handelt. Sondern er musste zunächst eine geeignete Schnittstelle ausmessen, sodass es keine "inneren Kollisionen" mit den sich später darin befindlichen bzw. bewegenden Teilen gibt. Und am Ende sollte die Glocke natürlich wieder exakt 168mm tief sein.

Vor Allem aber mussten die beiden Hälften A) absolut exakt zueinander zentriert und B) auch die Befestigungslöcher beidseitig 100% korrekt zueinander positioniert werden! Passt A) nicht, dann bekommt man die Getriebewelle nicht ins Pilotlager am Motor, oder nur verspannt, was schnell zu Schäden führt. Und wenn B) daneben geht, sitzt das Getriebe um seine Längsachse verdreht am Motor, woraus ein Schiefstand resultierte, der für Spaß bei der weiteren Montage von Kupplungsteilen, Halterungen und Schaltgestänge sorgen würde.

Aber Olli hat es hinbekommen!

Einige Wochen später erhielt ich mein Paket mit dem sehr speziellen Inhalt, der sich als technisches Schlüsselelement für das ganze Projekt erweist.

Und es passt!

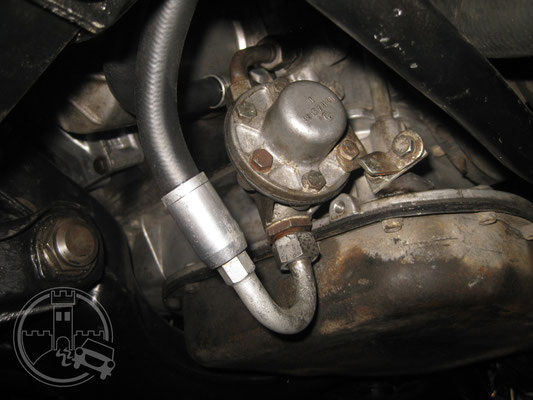

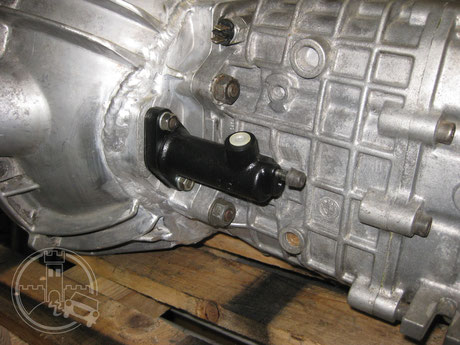

Dadurch, dass der getriebeseitige Teil der Glocke vom BMW ist, sitzt nun auch der Kupplungs-Nehmerzylinder nicht mehr rechts sondern links vom Getriebe. Auch hier hilft der Zufall dahingehend, dass der vorgesehene Mercedes-Nehmerzylinder 1:1 in die dafür vorgesehenen Befestigungs-Bohrungen der BMW-Glocke passt.

Das ist höchst erfreulich und insofern wichtig, da natürlich der Nehmerzylinder in seiner Auslegung (Hub/Volumen) zum Geberzylinder an der Pedalerie passen muss, um keine Probleme mit den vom Fahrerbein aufzubringenden Pedalkräften zu bekommen. Nun sind sowohl Geber- wie Nehmerzylinder vom 280SE 3.5 installiert, also sollte hier kein Problem zu erwarten sein.

Jetzt bleibt zu beobachten ob die Regelstange, über die der MB-Nehmerzylinder die BMW-Ausrückgabel samt BMW-Ausrücklager betätigt, die richtige Längeneinstellung hat, um bei MB-Pedaldruck die MB-Druckplatte ausreichend zu pressen, damit die BMW-Mitnehmerscheibe einwandfrei freigegeben wird. Äh, ja.

Aber dies ist ggfs. relativ einfach anzupassen. Der später erfolgende Inbetriebnahmeversuch macht kluch.

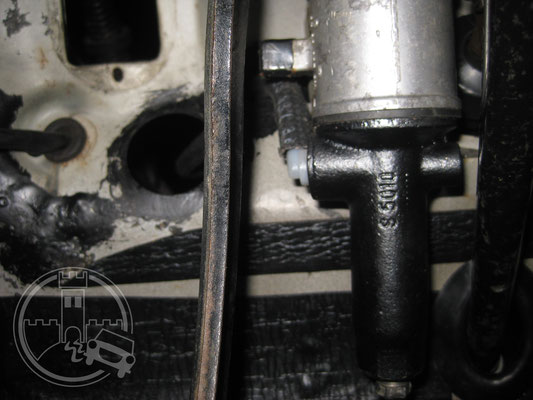

Der MB-Nehmerzylinder, nun linksseitig am Getriebe weil es die konstruktiven Merkmale der BMW-Glockenhälfte so vorgeben. Glücklicherweise passen die Bohrungen/Stifte zur Befestigung 1:1 überein.

Dafür muss ich nun die Zuleitungen anpassen, aber das ist ein deutlich kleineres Übel.

Und schließlich: der Führungszapfen des Getrag hat nur 12mm Durchmesser, der des MB-Zapfens beträgt aber 15mm. Dementsprechend musste (sowieso ein neues, aber) anderes Pilotlager in die Kurbelwelle gesetzt werden. Und um auch die geringere Länge der Getrag-Welle auszugleichen, nahm ich gleich ein breiteres Lager mit folglich größerer Aufnahmefläche für den Zapfen...

... und setzte es möglichst weit vorn ein.

So lasset uns treten: Kupplung + Pedalerie

Der Mischmasch nimmt kein Ende. Denn auch bei den anderen, beweglichen Teilen dieses Antriebs-Clusters gibt es den einen oder anderen Gedanken zu spinnen. Die Kupplung kann ebenfalls nicht sorten- also markenrein übernommen werden, da hier die Schnittstelle beider süddeutschen Konstruktionsweisen vorliegt und sauber hinzubekommen ist um das Auto überhaupt fahrbar zu machen.

Das liegt zunächst schonmal daran, dass die Druckplatte einer BMW-Kupplung nicht an den Benzmotor zu schrauben ist - die Bohrungen sitzen verschieden. Andererseits lässt sich die originale Mitnehmerscheibe des 280SE 3.5 nicht verwenden, weil die Verzahnung auf der BMW-Getrag-Eingangswelle eine andere ist als beim Benz. Also muss die Benz-Druckplatte mit einer BMW-Mitnehmerscheibe kombiniert werden. Aber mit welcher genau? Das Getriebe stammt aus einem 6er-BMW, aber für den gibt es verschiedene Kupplungsversionen, je nach Baujahr.

Daher war zunächst nur klar: es muss wie beim Benz eine Scheibe mit 240mm Durchmesser sein.

Und das führte dazu, dass sich ein bunter Baukasten aus BMW- und Benz-Kupplungssets und - Scheiben bei mir zusammenfand - übrigens alle nicht eben leicht zu beschaffen, derzeit.

Und das gleiche Spiel mit der Frage, welches Ausrücklager denn wohl einzusetzen sei.

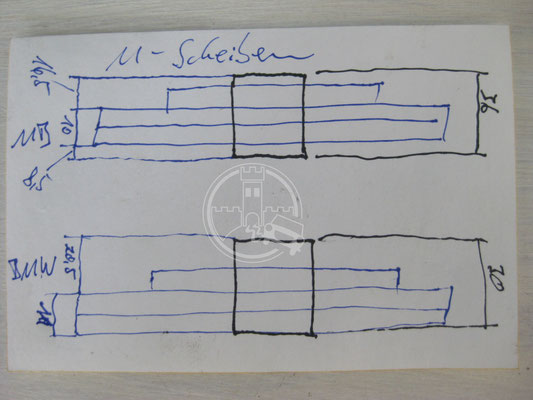

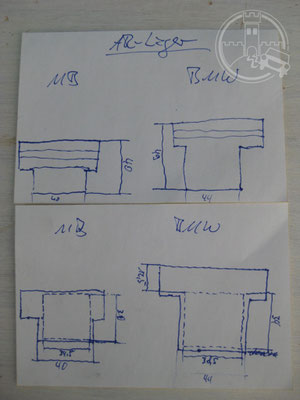

So erfolgte wieder ein langwieriges Messen, Überlegen, Vergleichen, Notieren, Skizzieren und Diskutieren mit Spezis, was denn wohl funktionieren könnte oder müsste - oder wenigstens soll.

Falls es jemand nachbasteln möchte: eine neue Benz-Druckplatte vom 280SE 3.5, BMW-Mitnehmerscheibe Sachs 1861448334 und zugehöriges BMW-Ausrücklager Sachs 3151231031 sind nun drin. Der Praxistest steht noch aus...

Bei der Pedalerie kommt der Geberzylinder (GZ) des 280SE 3.5 zum Einsatz, also in der originalen Abstimmung zum verbauten Nehmerzylinder aus demselben Modell, s.o.. Auch wenn die Pedalerien von W111 und spätem W108 sich prinzipiell noch sehr ähneln, unterscheiden sie sich doch (zu) deutlich, nicht nur in der seitlichen Kröpfung der Pedalhebel. Damit der GZ des 3.5ers montiert werden konnte, musste ich daher eine (wenigstens recht einfach vorzunehmende) Änderung an der 220SE-Pedalerie vornehmen. Sprich, ich schuf etwas Platz in der ansonsten gleichen Befestigungssituation.

Der GZ des 280 SE 3.5 mit der Kennung S5010 unterscheidet sich übrigens trotz starker Ähnlichkeit von dem des sechszylindrigen 280SE (S5009). Leider war er zum Zeitpunkt meines Bedarfes weder bei MB noch im Zubehör neu erhältlich, sodass ich mein defektes Altteil (bombenfest gegangen) schließlich einem einschlägig erfahrenen Fachbetrieb zur Instandsetzung überantwortete. Der sich ebenfalls zunächst sehr schwer damit tat - eben weil es sich um spezielle Maße des Innenlebens handelt.

Seither bietet er nun den S5010 als generalüberholtes Teil im Austausch an - somit hatte die Aktion ihr Gutes auch für nachfolgende 3.5er-Schaltpiloten.

Nächste Aufgabe: die Leitung vom Hydraulik-Vorratsbehälter zum GZ. Den Schlauch gibt´s noch günstig als Meterware, aber das dösige Verbindungsröhrchen? Leider hatte mein Altteil einen feinen Riss im Knick, den ich mir bei etwas zu rabiatem Handling selbst hineinfabrizierte. Kein Problem, ist ja nur ein simples Plastikteil, das soll es wohl für kleines Geld irgendwo geben. Dachte ich. Aber Fehlanzeige!

Das Teil "Zwischenstück A0002950236" ist erneut eine Spezialität des 3.5ers, und war leider nirgends aufzutreiben! Also befrug ich abermals hoffnungsvoll die schwarmintelligente Schraubergemeinschaft des Clubforums, und wurde wieder nicht enttäuscht. Zwar konnte mir keiner eine Bezugsquelle für das Originalteil nennen, aber Ideen und Links zu eventuell möglichen Alternativen. So landete ich bei Teilen gleicher Funktion aber anderer Geometrien aus MB-Fahrzeugen, aus dem VW Karmann-Ghia und aus dem Bereich historischer LKWs.

Ich orderte im Netz zwei Exemplare mutmaßlich hoher Verwendbarkeit. Eines aus der Welt der historischen LKW (im Bild ganz oben), und einmal ein stummeliges Pendant aus dem MB-Regal (A0002951036), ganz unten. In der Mitte liegt das zu ersetzende Altteil.

Die Durchmesser und die GZ-seitigen Anschlüsse erwiesen sich als passend. Der MB-Stummel hätte eine ungünstige Schlauchverlegung zur Folge gehabt, das rechtwinklige LKW-Teil hingegen erwies sich als ideal geformt. Sogar besser als das originale Altteil! Warum? Weil in meinem Umbau-Coupé nunmal sowieso alles anders angeordnet ist - wir erinnern uns: das Altteil stammt aus dem 3.5er W108!

Und so sieht das da nun aus:

Man erkennt im ganz rechten Bild schön: bei Verwendung des alten Originals oder des kleinen Stummelteils hätte der Schlauch so gelegen, dass das Kupplungspedal bei Betätigung dagegen gestoßen wäre. Die platzsparende 90°-LKW-Lösung ist also zufälligerweise perfekt!

Nun kommt der kniffligere Teil, nämlich die Leitungsverbindung des GZ mit dem Nehmerzylinder (NZ) am Getriebe. Dies geschieht, da unter hohem Druck, via fest verschraubten Stahlleitungen und einem Druckschlauch. Logisch, dass auch hierbei improvisiert werden muss: die zu verwendenden Teile sind für andere Karrosserie-Geometrien konstruiert worden, und obendrein sitzt da auch noch ein BMW- statt eines Benzgetriebes im Tunnel, bei dem sowieso alles "anders" ist. Wie oben schon beschrieben, konnte aber immerhin der Benz-NZ am BMW-Getriebe untergebracht werden, wenn auch auf der linken statt der rechten Seite. Das wird spannend...

Beginnend mit dem Anschluss am GZ und der Verlegung der Metall-Leitung. Dieses zurecht zu biegen, sodass es sich spannungsfrei verschrauben, und so ungefährdet wie ungefährdend im Fußraum und durch die Stirnwand nach draußen schlängelt, war eine etwas nervige und daumenquälende Aktion, aber insgesamt noch als wörtliche Fingerübung zu erledigen.

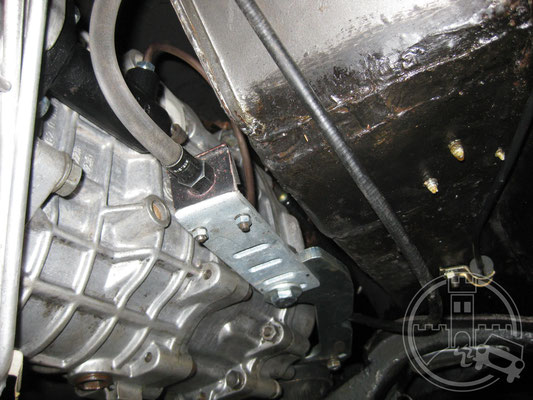

Unter dem Auto geht es mit dem Druckschlauch weiter, welcher die notwendigerweise flexible Überbrückung vom festen Wagenboden zum schwingenden Antriebsstrang bildet. Da ich keine Sonderkonfektionierung bezahlen wollte, griff ich zum Standard-Druckschlauch aus dem W108-Regal, und hoffte damit zurecht zu kommen. Allerdings ließ sich der Verbindungshalter des W108 am Übergang vom Schlauch zur festen Leitung an den NZ nicht weiterverwenden, da dessen zugehöriger Verschraubungspunkt an der MB-Glocke bei deren Zwitter-Umbau abhanden kam.

Also habe ich mir aus einem stabilen, verzinkten Montagewinkel aus dem Elektroinstallationsbau und dem originalen W108-Verbindungshalter einen passenden Halter gebaut, der am Getriebehalter unter Nutzung einer bereits vorhandenen Befestigungsschraube fixiert ist. Alles ganz schön eng dort - hoffentlich ist es auch dicht, damit ich da so schnell nicht wieder heranmuss...

Moment - Getriebehalter? Vorhanden? Also Getriebe schon drin? Wie das?

Ja, stimmt, manche Dinge und Teilarbeiten so eines Projektes laufen parallel und lassen sich nicht so ganz 100% chronologisch hintereinander weg beschreiben. Ich fasse einzelne Themenblöcke immer etwas zusammen. Wie das Getriebe überhaupt an seinen Platz gekommen ist, sei nun im nächsten Unterkapitel zu erfahren:

Schalten und halten: der Getriebeeinbau

Natürlich kann auch das Thema Getriebehalterung bzw. -lagerung nicht unbetrachtet bleiben, ging doch BMW auch dabei -zumindest in den 60er bis 80er Jahren- einen gänzlich anderen Weg als der schwäbische Wettbewerber.

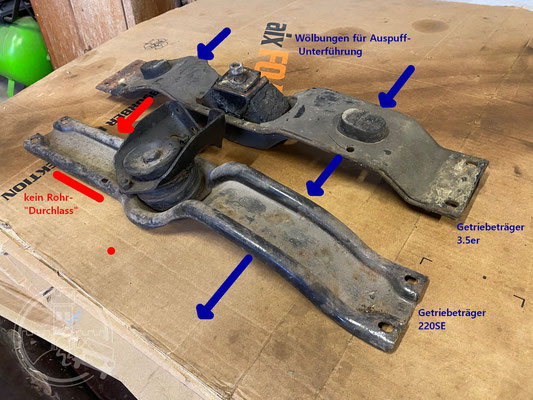

Bei den Merceden dieser Zeit werden die Getriebe ganz hinten über ein Gummilager in einer Art Quertraverse (Getriebeträger) aufliegend befestigt.

BMW-Getrag-Getriebe hingegen haben auf halber Länge ans Gehäuse angegossene Haltekonsolen, über die sie mittels eines einfacheren, unterhalb umlaufenden Bügels und beidseitig mit kleineren Gummipuffern am Fahrzeug-Unterboden verschraubt werden.

Beim oben erwähnten Adapter-Kit für die Sechszylindermodelle liegt daher schon eine Art Bumerang-Flacheisen in amtlicher Stärke bei, das quasi die Brücke zwischen diesen beiden Konzepten schlägt. Es wird als Bindeglied an den Getrag-Konsolen verschraubt, und an seinem vorderen Ende nimmt es das Gummilager auf, mit welchem dann das Getriebe in der originalen Benz-Traverse zum Liegen kommt (und natürlich verschraubt wird).

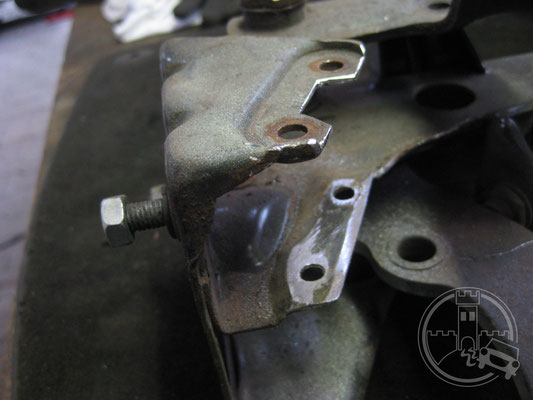

Allerdings lässt sich die originale 220SE-Traverse in diesem Falle nicht verwenden, denn sie ist nicht dafür konstruiert/geformt, die zwei vom V8 kommenden Auspuffleitungen beidseitig an sich vorbei zu lassen:

Darum muss der V8-Getriebeträger des 3.5ers zum Einsatz kommen (erwähnte ich schon, dass es durchaus nützlich ist, also im wahrsten Sinne recht und billig, ein komplettes Schlachtfahrzeug zur Hand zu haben?). Jedoch nicht in Verbindung mit dem zugehörigen V8-Getriebelager, denn das baut zu hoch und dadurch kommt das Getriebe selbst zu dicht an die Decke des Kardantunnels bzw. passt gar nicht erst hinein - wie ich auch erst im ersten Einbauversuch der Motor-Getriebe-Einheit feststellen durfte.

Es kam stattdessen ein normales Sechszylinder-Getriebelager zum Einsatz, welches ich zum Glück gerade als Neuteil im Flossen-Teilebestand herumliegen hatte. Damit dieses aber wiederum im V8-Getriebeträger verschraubt werden konnte, musste ich diesen auch noch etwas anpassen. Am Ende klappte das aber sehr gut und das Getriebe sitzt nun stabil und mit ausreichend Luft um sich herum, sowie auf der richtigen Höhe zur Gelenkwelle im Tunnel, siehe Kapitel Schaltgestänge.

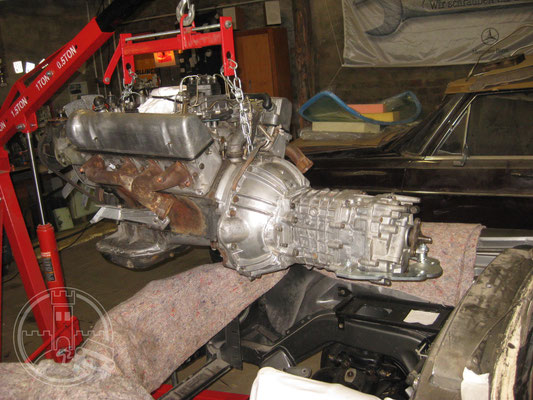

Hülle mit Fülle: Einbau Motor und Getriebe

Am Motor und am Getriebe selbst habe ich wie schon beschrieben sonst nichts weiter umgebaut. Nachdem ich die beiden Trümmer via Mischmasch-Kupplungszutaten und Zwitterglocke miteinander verbunden hatte, konnten sie als nicht eben handliche Einheit ins Coupé gehievt werden. Und bereits im zweiten Anlauf (im ersten war ja noch die Getriebelagerung unpassend, siehe oben) saß alles an Ort und Stelle. Es war allerdings schon recht eng, ich musste mit dünnen Brettern als Schuhlöffel arbeiten um nicht überall hängen zu bleiben. Am Ende gab es natürlich trotzdem hier und dort ein paar Lackabschürfungen, aber was solls - ist ja kein Hochpreisklassiker.

Sogleich offenbarten sich die nächsten Feinheiten die es zu bearbeiten galt: der linke Ventildeckel berührte den BKV, und der linke Krümmer hatte nur hauchdünnen Abstand zur zentralen Hutmutter des Lenkgetriebes.

Mit ersterem Thema war zu rechnen, das zweite hatte ich nicht auf dem Schirm. Worauf ich überhaupt keine Lust hatte, war das Versetzen des BKV samt Pedalerie, siehe Unterkapitel Karosserie weiter oben. Nach Rücksprache mit meinen 112er-Umbau-Stammtischkollegen hatte ich jedoch einen Ansatzpunkt zur Vermeidung dieser Großbaustelle. Mir gelang es dann, die Motor-Getriebe-Einheit in ihrer Einbaulage so zu justieren und nivellieren, dass anschließend ein ausreichender Platz zu BKV und Lenkgetriebe gegeben war. Zwar ist der Abstand zwischen Ventildeckel und BKV nicht so großzügig wie bei einem echten 3.5er Coupé, aber dennoch sind keine Probleme zu erwarten: bei den Kollegen sieht es genauso aus, und da findet auch unter Betriebsbedingungen (Lastwechsel, Kurven, etc.) keine Berührung statt. Zudem dreht sich der Motor beim Gasgeben vom BKV weg. Und nicht zuletzt verbaue ich obendrein auch noch die beiden Motordämpfer, welche die Kollegen wegließen, was aber zusätzlich das Schunkeln im Motorraum ausbremsen wird.

Dies war ein sehr erfreuliches, schnelles Abarbeiten einer mit seit Projektbeginn sehr großen Bedenken behafteten Aktion. Nun galt es die Peripherie anzupassen, also Kühlungssysteme unterzubringen und anzuschließen, dito die Spritversorgung, Zündungskomponenten, Verkabelung, Gelenkwelle, und:

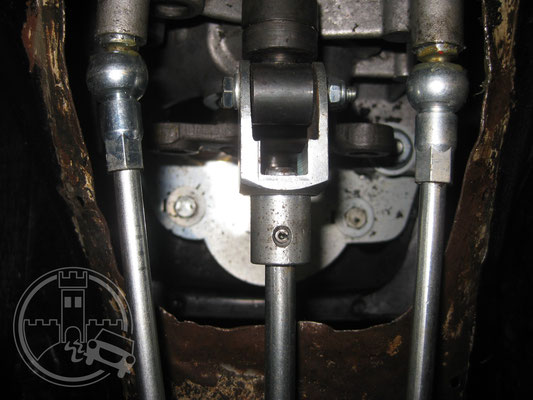

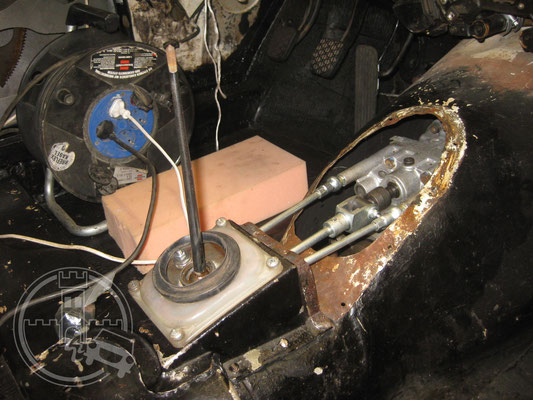

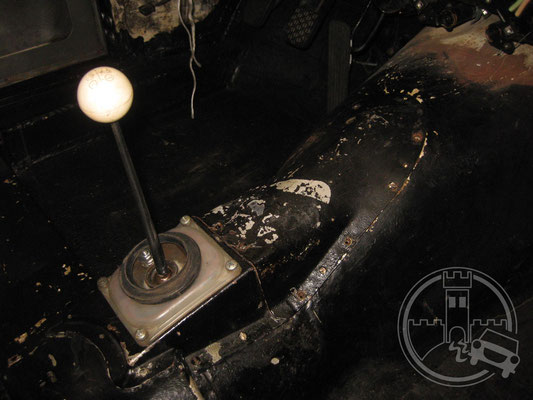

Rührstück mit Führstück: das Schaltgestänge

Nach dem erfolgreichen Einpflanzen und Zurechtrücken der Motor-Getriebe-Einheit präsentierte sich zu meiner großen Freude das Getriebe auch direkt in der richtigen bzw. passenden Ausrichtung zur originalen Öffnung im Tunnel. Denn durch dieses werden die beiden Zugstangen und die Schaltstange geführt, die die Verbindung zwischen Mensch und Maschine via Schaltknüppel herstellen. Wobei der übliche Terminus "Knüppel" hier wirklich deplatziert ist: angesichts der filigranen Chromstange mit kleiner Griffkugel oben drauf passt eher eine Bezeichnung wie "Dirigentenstab" oder so.

Jedenfalls hat also das Getriebe im Tunnel rundum genug Luft, und die Aufnahmebohrungen der Zugstangen zum Schaltbock waren auf Anhieb gut zugänglich, ohne dass die Tunnel-Öffnung modifiziert werden musste. Sodann ging es an den Einbau der Schaltmimik.

Die Verbindung des Getriebes mit der Schaltstange übernimmt eine maßgefertigte Gabel, die ebenso wie die neuen Zugstangen Teil des Sechszylinder-Adapter-Kits ist. Auch die Kit-Schaltstange an sich wird hier verbaut, sie muss jedoch in ihrer Länge und Befestigung angepasst werden, da sie für einen Pagodenumbau gedacht ist, aber die Einbaulage des Schaltbocks im 111er Coupé etwas anders ist. Bei den beiden Zugstangen kann diese Differenz durch die Kugelkopf-Gewindeeinstellung in der Länge ausgeglichen werden.

Zunächst galt es noch die Lagerschalen des Dirigentenstabs zu erneuern. Zwar war diese Lagerung noch intakt, aber knapp 60 Jahre alter Kunststoff ist keine verlässliche Basis, und ein plötzliches Zerbröseln keine Seltenheit. Das ist dann zwar nicht gefährlich aber lästig, und wenn eh schonmal alles zerlegt vor einem auf der Werkbank liegt, ist der Austausch weder technisch noch finanziell nennenswerter Aufwand. Auch die beiden schon nicht mehr existenten Gummidurchführungen der Zugstangenbefestigung an der Schaltbock-Platte wurden im selben Aufwasch ergänzt.

Bei der Anpassung und Montage der Kit-Schaltstange zwischen Schaltbock und Getriebe habe ich darauf geachtet, dass einerseits das Getriebe in Leerlaufposition steht, als auch der Dirigentenstab in der Mitte. Das bedeutet nicht(!) dass er dabei genau senkrecht steht, sondern dass er in seiner Bewegungsfreiheit der unteren Kugel in der erneuerten Kunststoffschalen-Lagerung genau mittig ausgerichtet ist, also leicht nach hinten geneigt!

Erst dann konnte ich absehen, dass die Kit-Schaltstange etwas zu lang war und um ca. 10mm gekürzt werden musste. Also alles erneut zerlegen, Stange absägen & entgraten. Dann alles wieder einbauen, nochmal ausrichten, sehen ob´s nun passt. OK. Nun konnte ich den Punkt markieren, an welchem die Kit-Stange gebohrt werden muss, um am Ende mit der Kit-Verbindungsgabel versplintet werden zu können. Erst dadurch entsteht eine Verbindung der beiden Teile, die es ermöglicht, den Dirigentenstab auch seitlich zu kippen und dabei die gewünschten Gänge auszuwählen.

Nach dem hoffentlich genau senkrechten Bohren des 4mm-Loches in die Kit-Schaltstange also wieder alles zusammenstecken, einbauen und versplinten - hoffentlich zum letzten Mal. Ob das alles so funktioniert wie ich mir das gedacht habe, wird sich ja erst viel später herausstellen wenn das erste Mal die (hoffentlich so wie gedacht funktionierende) Kupplung getreten und ein Gang eingelegt werden soll.

Für die weitere Montagephase habe ich zunächst erst nochmal die olle, elfenbeinerne 4-Gang-Schaltkugel aufgesteckt. Das schwatte, richtige 5-Gang-Pendant (ebenfalls Teil des Umbau-Kits, siehe Hintergrundbild) kommt dann später als I-Tüpfelchen an diese Stelle... Eine solche Kugel vom originalen DB-5-Ganggetriebe kann hier übrigens nicht verwendet werden, da auf ihr ein anderes Schaltschema eingraviert ist.

Stabile Übertragung: die Gelenkwelle

Nun wird also die Kraft des Benz-V8 über eine Benz/BMW-Glocke und -Kupplung an ein BMW-Getriebe abgegeben und muss irgendwie bei den anzutreibenden Rädern ankommen, welche anständigerweise an der Hinterachse befestigt sind. Dafür bedient man sich einer Gelenkwelle. In diesem Falle allerdings muss auch sie die Brücke zwischen Bayern und Schwabenland schlagen. Denn das BMW-Getriebe ist nicht nur etwas länger als das originale Benzgetriebe, sondern besitzt auch einen leicht anders dimensionierten Flansch, an welchen die Gelenkwelle über eine Hardyscheibe verschraubt wird.

Also muss die vorhandene W111-Gelenkwelle im vorderen Segment etwas gekürzt und der dabei abgesägte Benzflansch durch einen anderen ersetzt werden, der an den des BMW-Getriebes passt. Zum Glück lag dem Getrag-Getriebe beim Kauf bereits genau so ein passender BMW-Flansch in Form einer vorderen BMW-Gelenkwellenhälfte bei.

Da Motor und Getriebe sich inzwischen in finaler Einbaulage befanden, konnte ich nun die benötigte Gelenkwellenlänge zwischen den Flanschen der Hinterachse und des Getriebes ausmessen und mit dieser Maßangabe samt obiger Hardware beim Gelenkwellen-Fachbetrieb im Nachbarort vorstellig werden.

Ein paar Wochen später hatte dieser daraus eine mit neuen Lagern vollständig überholte und gewuchtete, maßgefertigte BMW-Benz-Zwitter-Gelenkwelle gebaut. Kein billiger Spaß, aber... ohne geht´s halt nicht.

Und so schaut es dann aus. Keine schwierige Montage, aber natürlich ein spannender Moment, wenn sich herausstellt, ob man dem Gelenkwellen-Umbauer die korrekten Maße mitgeteilt hatte, nach denen er die Zwitterwelle anfertigen sollte. Es passt aber alles, ohne Probleme - puh!

UPDATE vom 27.10.2024:

Jetzt war der Antrieb, bestehend aus dem Motor & Getriebe, Kupplungs-Zwitter-Konglomerat, Gelenkwelle und Achsen zwar eingebaut, aber ob das alles überhaupt funktionierte, einzeln oder im Zusammenspiel, das konnte ich nicht so wirklich testen. Denn es fehlte noch die komplette Elektrik, kein Zentimeter Kabel war im Wagen verlegt geschweige denn angeschlossen. Dieses Gewerk zog, wie weiter oben im entsprechenden Kapitel beschrieben, erst ab Juni 2023 ein und fand seinen Abschluss im Herbst 2024.

Zwar war seither bekannt, dass der Motor sauber läuft und keine seltsamen Geräusche produziert, weder bei sich selbst noch irgendwo aus dem Bereich Kupplung heraus. Und natürlich hatte ich auch die Kupplung schonmal getreten und Gänge eingelegt - aber nie bei laufendem Motor. Ich habe es mich nicht getraut.

Nein, erstmal wollte ich das Angstthema Elektrik vollständig abgearbeitet haben. Schon allein aus dem -natürlich vorgeschobenen- Grund, dass man sich ja nur im Kabelgewirr verheddert und dabei womöglich Schaden anrichtet, solange es noch wüst im Fußraum herumbaumelt.

Der echte Grund war eigentlich: wenn ich die Kupplung teste und es geht etwas schief bzw. kaputt, oder sie funktioniert einfach nicht, dann wäre mangels Kraftschluss sehrgutmöglicherweise auch mit meiner Kraft Schluss gewesen. Ich glaube, dass ich auf unabsehbare Zeit nicht sehr motiviert für dieses Projekt gewesen wäre, wenn nach wie vor Kabelchaos und Verdrahtungsfragen im Raum gestanden bzw. Wagen gelegen hätten, UND die Kupplung, als technisches Projekt-Knackpunktthema schlechthin, sich als funktionslos oder schadenträchtig herausgestellt hätte.

Alles nochmal ausbauen? Der Super-GAU.

Nun aber, nach Abschluss der Elektroinstallationen und angesichts eines aufgeräumten Fußraumes ohne Hedder-Hemmnisse gab es keine Ausreden mehr. Vorgestern nun stellte ich also eine leere Astra-Kiste umgedreht an die Stelle des noch nicht wieder montierten Fahrersitzes, nahm Platz und drehte den Zündschlüssel. Der Motor startete willig und ich ließ ihn erstmal die Kaltlaufphase überwinden.

Dann: der Moment der Wahrheit. Kupplung treten, 1. Gang einlegen und langsam(!) kommen lassen.

Er rollt los.

Keine Geräusche, kein blödes Gefühl im Pedal, kein Ruckeln oder Rupfen. Nicht zu früh oder zu spät. Er rollte einfach langsam vorwärts. Bremsen, Kuppeln, R-Gang rein. Rückwärts dasselbe Ergebnis. Ich konnte (und kann) es nicht fassen. Bei aller naiven Hoffnung hatte ich nicht mit einem so geschmeidigen Ergebnis gerechnet.

Ich jubelte auf meiner Astra-Kiste und grinse jetzt hier am Rechner noch immer im Kreis!

OK, aufgrund der beengten Platzverhältnisse bzw. der Hebebühne über der der Wagen ja noch immer steht, konnte ich nur jeweils einen halben Meter vor- und zurück"fahren", also auch die Kupplung nicht vollständig kommen lassen, sondern nur anrollen. Keine Ahnung, ob sich bei voller Einrückung noch irgendwelche Probleme einstellen werden/können. Hoffentlich ist das dann nur eine Sache der Fein-Einstellungen.

Aber fürs Erste bin ich hocherfreut, sehr zufrieden, ja, auch ein bisschen stolz, und vor allem hochmotiviert für die restliche Fertigstellung! Ab jetzt kommen eigentlich nur noch "Standardarbeiten", die im Werkstatthandbuch beschrieben sind, oder die schon viele andere Coupéschrauber vor mir erledigt haben und mir ggfs. mit Ratschlägen weiterhelfen können.

Auf geht´s - Endspurt ist angesagt! Habe mich zwar für´s Club-Jahrestreffen 2025 in Ornbau mit der Flosse angemeldet, aber nun schaut es so aus, als könnte ich vielleicht auch mit dem Coupé anreisen. Das wäre was!

Greatest Hitz': die Heiz- und Kühlung

Trotz heißblütiger Technik soll natürlich auf jeder Fahrt ein kühler Kopf bewahrt werden, sowohl was den Fahrer als auch was den Motor angeht. Die Heizungs- und Lüftungs"anlage" habe ich unverändert im W111-Standard belassen, also keine Klimaanlage nachgerüstet um die Komplexität des Projektes nicht unnötig zu erhöhen. Wozu gibt´s ein Schiebedach und vollversenkbare Seitenscheiben?

Lediglich die Zu- und Ableitung des Kühlwassers zum/vom Wärmetauscherkasten unter dem Armaturenbrett musste angepasst werden, da die entsprechenden Anschlüsse beim Achtzylindermotor anders liegen als bei Sechszylinder. Entsprechend originale Rohre sind natürlich nicht mehr lieferbar und "richtige" 3.5er-Coupés werden heutzutage nicht mehr geschlachtet, somit schied die Beschaffung eines Gebrauchtteiles ebenfalls aus, weil aussichtslos oder überteuert.

Ich beholf mir mittels des alten 220SE-Rohrgeweihs sowie diverser Schläuche und eines Messing-Winkelstücks, um eine V8er-Rücklaufleitung fürs wärmende Nass herzustellen. Also das übliche Prozedere. Nach dem Absägen und vorsichtigen Biegen (Achtung, Knickbildung!) zunächst Entfetten, Rost abschleifen, chemisches Entrosterbad, Rostschutzgrundierung, Lackauftrag, Einbau. Mal sehen, ob es bei Inbetriebnahme auch überall dicht ist...

Somit wäre für halbwegs erträgliche Innenraumtemperaturen auch an Wintertagen gesorgt.

Nun noch zu den beiden Hitzköpfen im Maschinenraum, die unter ihren acht Zylindern nicht zu stark ins Schwitzen kommen sollen. Etwas unüberlegter Weise hatte ich den Wasserkühler des Hundertschlachters direkt nach Ausbau zum Kühlerdienst gebracht und mit einem neuen und leistungsfähigeren Netz versehen lassen. Dass ich für dessen späteren Einbau im 111er Coupé gewisse Anpassungen an der Zarge vornehmen müsste, war mir zwar klar, doch bei genauerer Betrachtung - Jahre später- stellte sich der zu betreibende Aufwand aber als sehr groß heraus. Denn nur ohne den originalerweise seitlich angebrachten Ölkühler passt der 3.5er-Kühler in die 220SE-Zarge, doch dann fehlen die Befestigungsmöglichkeiten auf der somit "nackten" Ölkühler-Seite.

Beim echten 3.5er ist der Wasserkühler mit dem seitlich angesetzten Ölkühler kombiniert. Dementsprechend breit ist somit auch dessen Kühlerzarge, also die lichte Öffnung des Karosserierahmens an der Front.

Beim 220SE aber nicht...

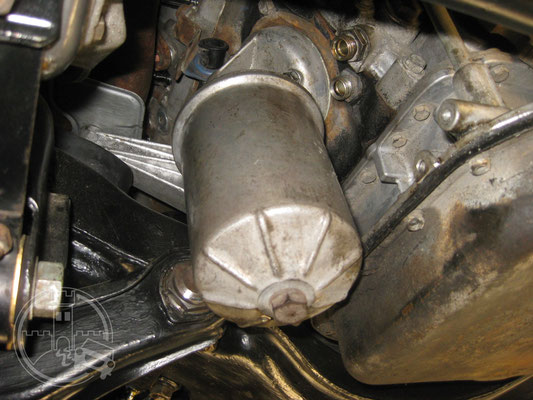

Der frisch benetzte Wasserkühler des 280SE 3.5 W108.

Selbst ohne Ölkühler-Anbau ein rechter Breitling - und so oder so ohne geeignete Befestigungs-möglichkeit für die Zarge des Hochkühlercoupés.

Bei Flosse/Coupé werden die Kühler seitlich in der Zarge festgeschraubt, beim W108/109 sind sie in Gummis eingehängt und gelagert. Nimmt man nun auch noch den Ölkühler ab, dann fehlt auf der Seite also auch die Möglichkeit zur Gummilagerung des Kühlers. Somit sind zwei verschiedene Improvi-sationen für den Einbau ins Coupé angesagt.

Was also tun? Einen originalen 220SE-Kühler verwenden und damit alle Passungsprobleme erschlagen? Lieber nicht. Erstens hatte ich keinen 220SE-Kühler da, denn der fehlte von Anfang an. Zweitens habe ich Zweifel, dass dessen Kühlleistung für den V8 ausreichte. Nun habe ich aber aus meiner Schlachtflosse noch einen Reservekühler herumstehen und riskierte eine Anprobe im Coupé. Fazit: der ist zwar dicker weil halt vom W112, aber: die Breite passt. Den kann man optimal in die bestehende 111er-Zarge setzen und ganz normal an seinen seitlichen Befestigungspunkten festschrauben.

Aber: er ist halt dick. Und nachdem ich den Motor eingebaut hatte, wurde offenbar: ZU dick. Er kollidiert mit dem Lüfterrad. Ich muss die Zarge also dahingehend bearbeiten, dass der Kühler weiter vorn im Wagen sitzt, also oben näher am Haubenschloss, und unten näher am Querträger. Das sollte doch machbar sein...

Nun galt es also, (noch) einen 112er-Kühler aufzutreiben, und zwar von einem Schaltwagen. Denn mein vorhandenes Exemplar ist ja aus einer Automatik-Flosse, ergo mit einem integrierten Getriebeölkühler im unteren Wasserkasten ausgestattet. Diesen nutzungstechnisch zum Motorölkühler umzufunktionieren wäre zwar extrem elegant, jedoch wurde mir aufgrund der auftretenden Öldrücke hiervon abgeraten. Und diesen Bestandteil einfach nur ungenutzt zu lassen, war mir unsympathisch, da sollte der Kühler doch lieber weiter als Flossen-Reserve im Regal verstauben.

Wieder einmal war also Internetz-Recherche angesagt, und prompt wurde ich im Kommissionsteile-Bestand des Clubs fündig, wo ein überholungsfähiger W112-Schaltwagen-Kühler seit geraumer Zeit unbeachtet feilgeboten wurde. Also her damit.

Leider war das erneut etwas unüberlegt.

Denn als ich nun zur Tat schreiten wollte, um den benötigten Platz für den Trümmer zu schaffen, wurde mir klar, dass ich bei obiger Skizze einen Denkfehler machte: direkt unter dem unteren Zargenblech verläuft nämlich der vordere Querträger. Wenn ich also soviel Platz schaffen möchte wie es in obiger Skizze vorgesehen ist, dann müsste ich auch den Querträger an dieser Stelle seiner motorseitigen Hälfte = Stabilität berauben.

No way, sorry!

Also könnte der 112er-Kühler nicht tiefer als bis zur Oberkante des Querträgers in die Zarge eingesetzt werden. Und damit scheidet er leider aus, denn dann würde er viel zu hoch stehen, wie in diesem Bild angedeutet:

Es wäre nun eine Option, den 112er-Kühler bei der eh anstehenden Generalerneuerung vom Kühlerbauer auf ein in der Höhe passendes Maß abändern zu lassen. Das wäre sehr elegant, weil am Ende die optische Anmutung im Motorraum recht stimmig wäre. Aber welche neuen Baustellen hole ich mir damit in die Halle, was die dadurch deutlich reduzierte Kühlleistung und die Position des unteren Schlauchanschlusses angeht?

Und nicht zuletzt: was soll das alles wieder kosten? Sicher einen knappen Tausender. Nee. Ich glaub... nee.

Jetzt habe ich also auch einen 112er-Schalter-Kühler in Reserve, wofür auch immer...

Zum x-ten Male zückte ich den Zollstock und kam zu dem Schluss: wenn ich unten aus der Zarge soviel wie möglich (= bis zum Querträger) heraustrenne, entsteht ein Spalt zwischen Querträger und Lüfterflügel, der breit genug für den deutlich schmaleren 108er-Kühler ist. An der oberen Zarge müsste dann auch nicht ganz soviel in der Tiefe herausgetrennt werden, was deren Stabilität auch eher zuträglich ist. Und: der 108er-Kühler liegt bereits überholt = einbaufertig parat. OK, also ran ans Blech:

Erst oben, dann unten:

Nun herrscht Platz und der 108er-Kühler kann doch noch rein:

Wobei er mangels unterer Auflagefläche glatt durchfallen würde. Umso wichtiger wird seine Befestigung an den Zargen-Seiten sein, was , wie schon oben erwähnt, eine knifflige Angelegenheit ist:

Sowohl die linke Seite des Kühlers mit ihrer für Gummilagerung vorgesehenen Konstruktion,...

...als auch die rechte Seite, an der eigentlich der Ölkühler angeschraubt ist, bieten keine offensichtliche Befestigungslösung an.

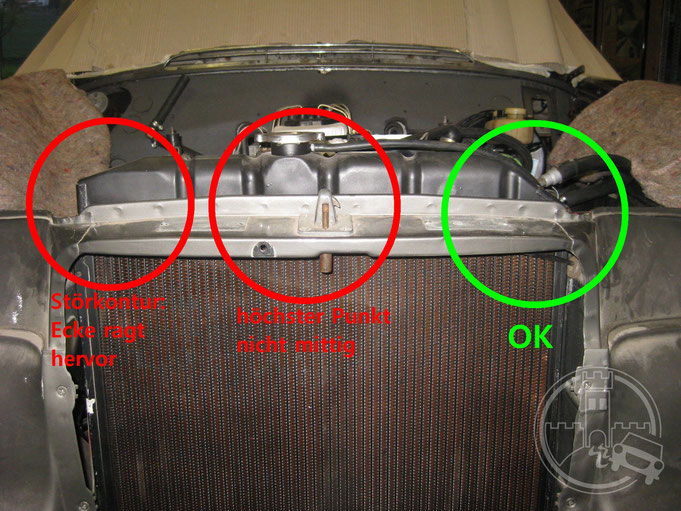

Hinzu kommt, dass die Höhen-Ausrichtung des 108er-Kühlers sehr genau überlegt sein will. Denn durch den Wegfall des eigentlich seitlich angesetzten Ölkühlers sitzt er mit seinem höchsten Punkt (Verschlussdeckel) nicht mittig in der Zarge, und die rechte Wasserkasten-Ecke bildet eine "herausragende" Störkontur. Beide Stellen können bei ungünstiger Anordnung mit der an diesen Stellen gewölbten Motorhaube kollidieren.

Andererseits darf der Kühler nicht zu tief sitzen, damit er noch genug Fahrtwind abbekommt, sowie der untere Schlauchanschluss nicht außer Reichweite gerät, und unterhalb noch Platz für die dort geplante Montage des separierten Ölkühlers bleibt.

Die Höhen-Positionierung ist nicht nur optische Herausforderung.

Aber wenigstens ist das dank der flex-iblen Platzschaffung nun ohne Behinderungen möglich.

Als nächster Schritt stand daher die Remontage der Motorhaube an. Denn dann erst konnte ich feststellen, ob und wieviel Platz in geschlossenem Zustand zwischen ihr und Zarge ist, und daran die Höhe des Kühlers ausrichten.

Mittels des untergestellten Wagenhebers, auf den der Kühler gestellt wurde, konnte ich nun die passende Einbauhöhe einstellen und markieren. Blieb aber immer noch die Frage: wie befestige ich das Ding?

Schlussendlich so:

Auf der einen Seite habe ich die überflüssigen Befestigungslöcher der hier nicht verbauten Gummizwischenlage aufgebohrt, auf der anderen Seite in einen Gehäusehohlraum Löcher eingebracht. Dann jeweils M6-Nietgewinde eingesetzt, anschließend 4 Löcher an passenden Stellen in die Kühlerzarge gebohrt und folglich dort hindurch den Kühler mit der Zarge verschraubt, fertig.

Zugegeben, bis ich auf diesen Trichter gekommen war, gingen zahllose Stunden des (auch nächtlichen) Grübelns und Probierens ins Land. Umso mehr erfreut die haltbare wie ansehnliche Lösung. Ob es eine gute Idee war, den im 108er gummigelagert aufgehängten Kühler starr in der Zarge zu fixieren, wird sich herausstellen. Aber da es zum Beispiel in der Flosse auch ab Werk so gemacht wurde, soll es wohl auch hier gehen, ohne dass es ihn unterwegs zerreißt.

Jetzt stand aber immer noch die zu klärende Frage nach der Unterbringung des Ölkühlers im (Motor-)Raum.

Zwar gab es die durchaus ernstgemeinte Anregung eines versierten Hobbykollegen, den Ölkühler vor dem Hintergrund einer heutzutage um Klassen besseren Ölqualität einfach wegzulassen. Aber auf der anderen Seite berichteten mir die Stammtischkollegen mit dem auf 3.5er umgebauten W112 von durchaus moderaterer Öltemperatur seit Verwendung eben jenen Ölkühlers. Somit wollte ich ebenfalls auf Nummer Sicher gehen, und ihn wieder einbauen - wo auch immer.

Einiges Ausprobieren und Anhalten ließ als Einbauort nur "quer unterhalb des Wasserkühlers am Querträger" übrig. Würde sicher echt sportiv aussehen, aber auch die Anbringung eines Steinschlaggitters bedingen.

Eine stabile Befestigung jedoch wäre aufgrund des den Träger halb verdeckenden Wasserkühlers schwierig, ebenso die Verlegung der -zunächst maßzufertigenden- Ölschläuche ohne Kollision mit dem Lüfterrad. Hm.

Ich schaute mich also mal nach alternativen Ölkühlern um, die vielleicht weniger sperrig, somit leichter unterzubringen und anzuschließen sind.

Ich fand nach endlosen Stunden Recherche in Kleinanzeigen- und Auktionsplattformen einen Kandidaten in Form des Bauteils aus einem eher exotischen Babybenz, genauer gesagt, aus dem 190D 2.5 Turbodiesel.

Quadratisch, praktisch, gut(?):

der Ölkühler A 201 501 81 01 aus dem nicht eben häufig gebauten Turbodiesel-190er. Ich glaube, er sitzt auch im S-Klassemodell 560SE/L/C W/C126 - was ihn nicht weniger exklusiv macht, oder gar günstiger.

Ein Neuteil gibt es im Fachhandel je nach Herkunft zwischen 350 bis 650€. Den Preis am MB-Tresen möchte ich gar nicht wissen...

Für dieses gebrauchte Exemplar hier waren 65€ fällig, bevor es auf meiner Werkbank landete.

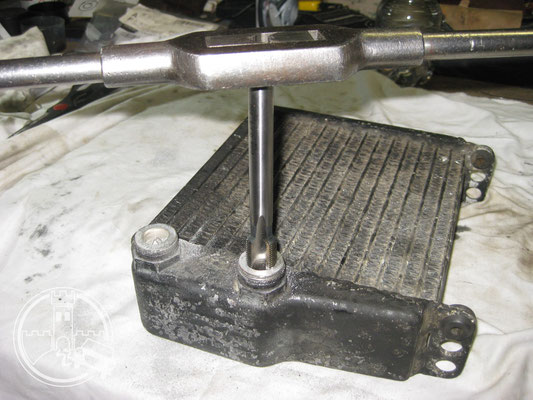

Der Vorteil ist offensichtlich, wenn man den originalen M116-Ölkühler (oben) daneben liegen hat:

kompakte Abmessungen bei annähernd gleich großer Kühlfläche, und die Anschlüsse direkt nebeneinander - das hält die Schlauch-Wege kurz.

Dieses Teil passt schön hinter das rechte Frontblech auf den Längsträger. Und es ist dort trotzdem noch mit Fahrtluft versorgt, nämlich durch die rechte Zargenöffnung, die ehemals der Luftansaugung des 220SE-Sechszylinders diente.

Dass die Anschlussgewinde des Gebrauchtteiles defekt sind, war mir bei Kauf schon klar. Das ist bei 99% aller gebrauchten Ölkühler mit Alu-Gehäuse so. Leider ein konstruktiv bedingtes Ärgernis. Entweder wird das Gewinde schon bei der Erstmontage durch zu hohe Anzugskraft zermatscht, oder durch die Kontaktkorrosion mit der Stahl-Überwurfmutter, wenn letztere gelöst werden soll.

Schrecksekunden: die Anschlussgewinde des 190er-Kühlers (links) sind deutlich größer als die des Originalkühlers. Herrjeh, also doch maßzufertigende Ölschläuche mit zwei verschiedenen Fittings?

Doch Moment! Was sehe ich da: der größere Gewindedurchmesser ergibt sich aus einer dickeren Wandstärke des Stutzens! Die Durchflussöffnung, also der Innendurchmesser des Stutzens ist bei beiden Kühlern gleich bemessen!

Also konnte ich meinen ursprünglichen Plan trotzdem umsetzen: Absägen der defekten Gewinde, sodass die Kugel-Dichtfläche gleich mit entfernt ist. Anschließendes Planfeilen der Schnittfläche, gefolgt von gefühlvollem Schneiden eines 3/8-Zoll-Innengewindes in die Durchflussöffnung. Vor der Aktion wurde in jeden Stutzen ein recht großes Stück sauberen Stoffes gestopft, damit keine Späne ins Innere gelangen.

Dann gründliches Absaugen der losen Späne, gefolgt vom Entfernen der Stofflappen aus den Stutzen - dabei natürlich den Kühler überkopf halten, sodass alle verbliebenen Krümel nach unten und nicht hinein fallen. Erster Test mit den neuen 3/8" - M22 -Doppelnippeln: geht!

Jetzt folgte aber erstmal die gründliche Reinigung der Kühlrippen, das Geradebiegen zerdrückter Lamellen, ...

...sowie nach Entfettung und zartem Anschleifen eine leichte Lackdusche - für´s Auge.

Die finale Montage der neuen Nippel erfolgte mit Flüssigdichtung für Hydraulikgewinde, sowie USIT-Dichtringen - sicher ist sicher.

Die Durchflussöffnungen der Nippel sind zwar nun geringer als im Originalzustand (= ohne Nippel), aber... meine Güte, irgendwas ist halt immer...

Für den Einbau ins Auto musste ich natürlich noch entsprechende Halter zurechtdengeln. Das war abermals leichter gesagt als getan, denn auch wenn die Position des Ölkühlers im Motorraum grundsätzlich klar war, so musste diese aber ja auch noch mit den zugehörigen zwei Verbindungsschläuchen, besser gesagt mit der Geometrie ihrer Anschlussfittings in Einklang gebracht werden.

Doch zunächst zur Halterung, die anhand meiner hochpräzisen, technischen Zeichnung von einem Schlosser für mich angefertigt wurde. Ich habe sie dann mit den passenden Bohrungen versehen, lackiert und somit endlich den Kühler an seinen Platz bringen können.

Nun ist er jedoch nur an der Unterseite mit dem Wagen verbunden. Um jede noch so kleine Möglichkeit der Eigenschwingung/Vibration auszuschließen, habe ich abschließend noch eine Fixierung an der Oberseite angebracht. Ein dort am Kühlergehäuse vorhandener "Nupsie" bot sich für diese Zwecke an.

Nun konnte ich endlich die Schläuche passend konfektionieren. Die Fittings sind bei den Originalschläuchen logischerweise so montiert und gebogen, dass eine spannungsfreie Verbindung zwischen Motor und Ölkühler hergestellt ist. Ändert man die Position des letzteren, passt logischerweise weder die alte Schlauchlänge, noch der Krümmungswinkel der Anschlüsse zueinander. Somit wäre der Kauf neuer Originalschläuche zwar hilfreich, weil frisches Gummi nicht so störrisch ist wie bei den alten, verhärteten Schläuchen. Aber eine Lösung ist das trotzdem nicht, denn insbesondere der ehemals "obere" Schlauch ist nun viel zu lang, und lässt sich nicht kollisions- oder knickfrei auf dem weg zum veränderten Ölkühler-Ort unterbringen.

Man könnte sich jetzt einfach eine Reihe Öl-Schläuche aus anderen Modellen/Typen beschaffen, und dann schauen, ob einer davon passt. Aber da solche Schläuche neu pro Stück gern mal dreistellig kosten, und sie deshalb auch gebraucht (und ungewissen Zustands) für immer noch stolze 50-90€/Stück angeboten werden, wäre dies eher das letzte Mittel der Wahl. Dann also lieber gleich maßfertigen lassen?

Auch das Abändern der Schläuche des Motors aus dem W116 ist leider keine Option, da dort die Fittings auf die Schlauchenden gepresst sind und sich daher nicht zerstörungsfrei abnehmen lassen. Hier am Beispiel des unteren Schlauches aus dem 350SE W116 illustriert.

Doch halt! Was ist das?!

Links der gleiche Schlauch aus dem 280SE 3.5 W108! Nicht nur, dass die Anschlussfittings dort anders gebogen sind, weil der zwischengeschaltete Öldruckdämpfer im W108 anders positioniert ist. Nein, die Fittings selbst sind anders - nämlich nicht mit dem Schlauch verpresst - sondern verschraubt! Bedeutet: die Fittings lassen sich hierbei ab- und auf einen neuen Schlauch gewünschter Länge in gewünschter Position wieder aufschrauben!

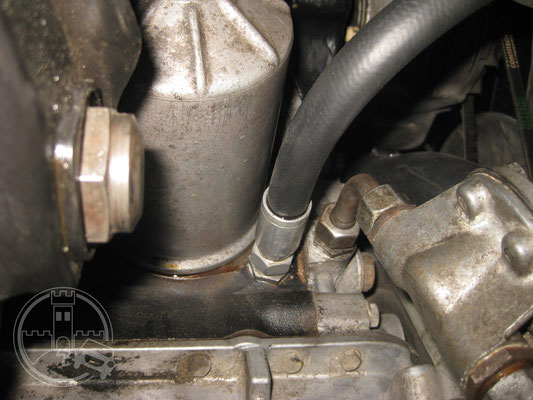

Das ist ja schonmal die halbe Miete! Denn dann kann ich also die Ölkühlerschläuche des W108 für ein paar wenige Euro selbst in einen quasi-Neuzustand versetzen. Aber das bedeutet auch, dass ich mit dessen andersartig gebogenen Fittings zurechtkommen müsste. Heißt: der Öldruckdämpfer muss annähernd so positioniert werden wie im W108. Das wiederum ist aber nur möglich, wenn auch das Ölfiltergehäuse des W108-Motors montiert wird, da jenes des W116-Motors obigem Plan buchstäblich im Wege steht:

Die Situation: der M116 aus dem W116 passt zufälligerweise samt zugehörigem Ölfiltergehäuse in den W111. Aber es ist schon eine enge Kiste: der Abstand zur Vorderachse ist recht knapp. Vor allem aber bleibt kaum Platz, um die Ölkühlerschläuche anzuschrauben, siehe die beiden Anschlussnippel rechts neben dem Filtergehäuse. Hier passen so nur die originalen, verpressten Schläuche/Fittings, die im W116 zum Einsatz kamen.

Will bzw. muss man jetzt aber die Schläuche/Fittings des M116 aus dem W108 verwenden, muss zuvor auch dessen Ölfiltergehäuse eingebaut werden, um den nötigen Platz zu schaffen.

Alles klar?

OK, aber geht das überhaupt so einfach? Was, wenn da mal wieder irgendetwas "anders" ist, und dieser Gehäusetausch gar nicht möglich ist? Oder wenn man den halben Motor dafür zerlegen muss? Oder was, wenn mir bei der Aktion irgendwas am eingebauten Motor abreißt?

Wie gut, wenn man das alles zuvor ausprobieren kann, ohne direkt am echten Patienten herumpfuschen zu müssen. In der Ecke standen ja zum einen noch der 195PS-Motor aus dem 350SEL W116, und auch der 3.5er-Motor aus dem W108! Also habe ich dort erstmal alle diese Fragen geklärt, und gesehen, dass es total einfach ist. Die Ölfilter und deren Gehäuse sind an beiden M116-Varianten identisch! Lediglich beim späteren Modell (W116) wurde ein "Knickflansch" dazwischen gesetzt. Ich vermute mal, weil der Filter so besser zugänglich ist, und weniger Sauerei beim Filterwechsel entsteht. Und weil es die andere Achsgeometrie des W116 vorgibt.

Egal. Frisch ans Werk also. Erstmal raus, das Ding. Sind nur 3 Schrauben, bei denen an dieser Stelle auch nicht mit korrosionsbedingten Schwierigkeiten zu rechnen ist:

Dann erst die lange Schraube, die den Topf am Winkelflansch hält, lösen. Und schon liegt alles einzeln da. Bis auf den mittigen Nippel, der den Filter zentriert, und durch den das Öl in den Motor zurückströmt. Der muss vom Winkelflansch ab- und direkt in den Motorblock eingeschraubt werden. Ist ein Kinderspiel - sofern man zufällig einen 32er Rohrschlüssel (!) zur Hand hat.

Hatte ich. Aber nicht zufällig. Denn genau den musste ich mir seinerzeit zulegen, um das Getrag-Getriebe für die Nachrüstung des mechanischen Tachoabgangs aufzubekommen. Das nenne ich mal glücklichen Umstand... nie zuvor in meiner Schrauberkarriere brauchte ich einen 32er Rohrschlüssel!

Und zack! Schon haben alle Platz: das Filtergehäuse zur Achse, und daneben die beiden Nippel für das Anschließen der raumgreifenderen W108er-Ölschlauchfittings!

Die Dichtfläche am Motorblock musste natürlich zwischendurch gereinigt und etwas blankgeschliffen werden. Den neuen Ölfiltersatz hatte ich schon seit Jahren griffbereit im Regal. Nun konnte ich auch endlich mal den Ölwechsel machen...

Weiter geht´s. Nachdem nun Platz geschaffen ist, müssen die 108er-Schläuche aufgefrischt werden. Also zunächst die Fittings vom alten Schlauch herunterschrauben.

Beim männlichen Anschluss-Ende geht das so: das Fitting selbst vorsichtig einspannen und mit einem 13er Schlüssel auseinanderdrehen, dann den Schlauch aus dem unteren Fittingteil herausdrehen. Achtung: der Schlauch ist "linksherum" ins Fittingteil eingeschraubt!

Beim weiblichen Anschluss-Ende hingegen existiert kein Sechskant, wo man einen Maulschlüssel ansetzen könnte. Ich habe mir dann so beholfen: einen passenden Nippel eingeschraubt und so festgezogen, dass eine ausreichende Klemmung/Blockierung der Überwurfmutter gegeben ist. Dann ließ sich nach dem gleichen Prinzip vorgehen wie oben: erst das Fitting zerlegen, dann den Schlauch linksherum herausdrehen:

Jetzt konnte ich auch ausmessen, welche Dimension der neu zu beschaffende Druckschlauch haben muss: Innendurchmesser 10mm, Außendurchmesser 19,7mm. Auf den Fittings ist sind 100 bar als Druckangabe eingeprägt. Auf Ölbeständigkeit muss wohl nicht extra hingewiesen werden...

So ein Schlauch lässt sich für wirklich wenige Euros als Meterware beschaffen.

Nun war erstmal wieder alles zu zerlegen, reinigen, entrosten, lackieren, polieren etc. bla bla, und dann mit neuen Schläuchen passend zu konfektionieren. Allerdings musste ich auf Schläuche der Dimension 12x19mm ausweichen, weil die einzig auffindbare, stahlgewebeverstärkte 10x19mm-Meterware einen Arbeitsdruck von max. 350bar ausweist, dementprechend aber knüppelsteif ist, und sich die Fittings ums Verrecken nicht darauf aufschrauben lassen.

Diese 12x19mm-Schläuche hier haben eine Kunstfaserverstärkung, mit "nur" 105bar jedoch eine ausreichende Druckfestigkeit, und sind daher noch so flexibel wie zum Verschrauben mit den Fittings benötigt. Der im Vergleich zum Originalschlauch um 2 Millimeter größere Innendurchmesser wird keine Probleme im Betrieb machen, wie ein Kollege im Benz-Forum aus eigener Erfahrung bestätigte.

Aber das M116-Kühlsystem war immer noch nicht komplett. Dem V8 wird bereits ab Werk über einen Zusatz-Elektroventilator bei Bedarf Luft zugefächelt, damit er im sommerlichen Ampelstau nicht mangels Fahrtwind kollabiert. Diese Unbill sollte ihm natürlich auch im neuen Coupégehäuse erspart bleiben. Außerdem sieht so ein nicht eben zierlicher Zusatzventilator auch irgendwie schön archaisch aus. Das Originalteil aus dem Hundertschlachter war hinüber, es rappelte wie ein Sack Nüsse, vermutlich ist das Lager im Eimer. Da ich schlicht keine Lust hatte, mich (jetzt) damit zu beschäftigen, habe ich ein gebrauchtes, intaktes Ersatzteil samt Halte-Rohrrahmen organisiert.

Weil die Kühlerzargen von 108er und 111er sich komplett voneinander unterscheiden (s.o.), passt der E-Ventilator bzw. dessen Halterahmen nicht 1:1, sondern es müssen auch hier strukturelle Änderungen vorgenommen werden.

Bei der Anpassung des Halterahmens ist neben den neu zu erstellenden Befestigungspunkten auch die Lage des Ventilators selbst zu berücksichtigen. Er sollte möglichst dicht am Wasserkühler sitzen. Einerseits ist sein Unterstützungseffekt dann umso größer, andererseits wird dadurch eine Kollision mit der Kühlermaske vermieden. Da der W108 in diesem Bereich aber erfreulicherweise sehr ähnlich konstruiert ist und eine gleich großzügig dimensionierte Maske trägt, ist hier nur dann etwas Platznot, falls auch noch zusätzliche Hupen dort untergebracht werden sollen.

Letztlich war es einfacher als gedacht. Die unteren Haltepunkte konnte ich nach minimalem Biegen des Rahmens genau auf zwei Befestigungsschrauben des Kotflügel-Mittelbleches legen, und oben musste ich nur etwas kürzen und neue Löcher in Rahmenenden und Zarge setzen. Dabei ergab sich sogar zufällig(?) eine völlig zentrierte Position des Lüfters vorm Kühler - was will man mehr? Auch das zunächst weite Herausragen des Lüfters bzw. sein Kollidieren mit dem Maskengitter innenseitig war fix gelöst: bei der Remontage des Lüfters in dessen Halterahmen habe ich ihn weiter "durchgeschoben" und dann die drei Klemmschellen um 180° gedreht festgezogen. Passt, als ob es so gehört! Tut es das eventuell sogar...?

Endlich ist nun die Kühler-Baustelle abgearbeitet. Auch so ein Punkt, den bei den Vorab-Recherchen niemand der Befragten auf dem Zettel hatte...

Zeit, sich zwischendurch auch mal wieder mit "etwas für´s Auge" zu beschäftigen!